第20話 「基板設計一筋50年」生き字引の回想録 (後編)

2021年05月13日皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

前回、ベテラン基板設計者の中村さんに「第一世代」までを語ってもらいました。ケータイ・ネイティブ世代の方にとっては、黒電話の話をされているような感じかもしれませんが、CADという便利なツールがなかった時代にどうやって設計をやっていたのか、興味を持って読んでいただけたのではないかと思っています。さて、それでは今回は中村さんに、第二世代、第三世代について語ってもらいましょう。

半世紀にわたる基板設計を振り返って

【第二世代】手設計図面をCAD入力(デジタイズ) (1985年頃から2000年頃)

材料も紙エポ、さらにガラエポとなり、基板製造の技術も向上しビアの信頼性も出てきて、多層基板が一般化してくる時である。アートワークで12層を作製したこともある。

そしてこの後CADが登場するが、この世代はCAD入力とアートワークは共存しており、私がCADに触れたのは80年代後半である。この時代は手設計したものをCADに入力、ゆえにアートワークをCADに置き換えてデジタイズするものであった。もちろん設計からもできたのだが、当時はオペレーションが追いついていけなかった。当初のCADはZ社の物だった、設備も大きく導入にクレーン車が投入されるほどである。

片面設計でカラオケ機器、電子オルガン、映像ディスク機器、通信機器などでは、トランシーバーなどでパターンの形に誘導性(分布定数回路)を持たせるなどパターンを図形として捉えるものがあったので、そのパターン作成に向いていた。パターン量の多いデジタル基板は、デジタイズすると消しこんでくれて入力がしやすいU社製を導入し使い分けていた。

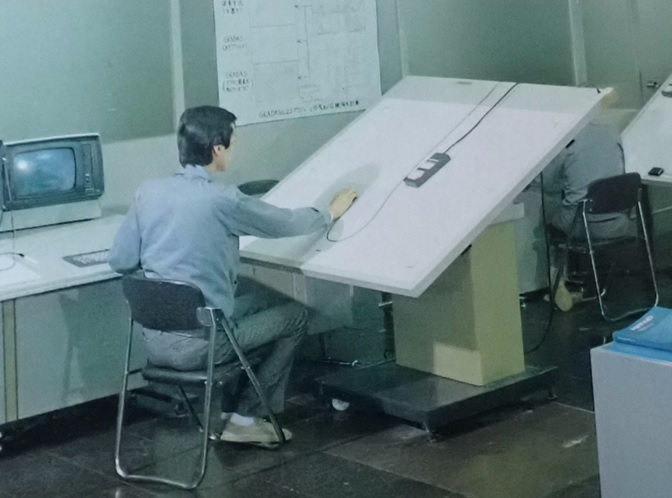

図6が設計図面のデータをCAD入力するデジタイズという作業である。各社が特徴を生かしたCADを発表した。デジタイザは図面を作成するドラフターのような形をしている。

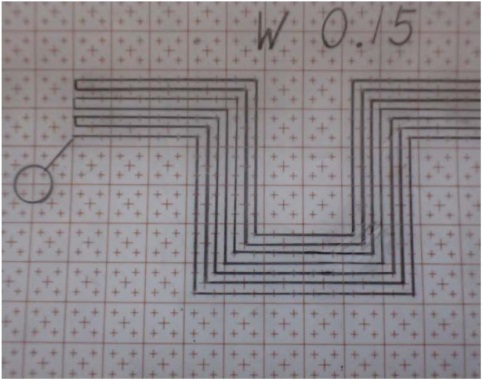

このデジタイザにマイラー紙に手書きした基板図面(図7:テストパターンの事例)を貼りつけ、カーソルで穴の中心やラインの屈曲点を読み取ることでパターン設計ができる。

デジタイザには「グリッドオフセット」という画期的な機能が備わっていた。図7のマイラー紙(伸縮しにくい)には実線と1/2, 1/4の交点が印刷されており、実線ピッチ(第一グリッド)は2.54mm か2.5mmの2種類があった。カーソルで座標(穴の中心、ラインの屈曲点など)を拾う際、ピッチの1/2の領域なら適当にカーソルをクリックしても、座標は自動的に正確に実線の交点に位置を修正してくれるという機能だ。

【第一世代】の穴あけ座標は原版(第19話 図5の縮小カメラで2倍寸の原稿を1倍寸の大きさに縮小したフィルム)から手動で穴の位置を拾っていたので、部品ピッチに対して精度が悪かった。80年代中頃に登場した自動部品挿入機を使う際、穴の位置精度が悪かったが、CADを導入してからは画期的に部品挿入率が上がり作業効率が向上した。

このころからピン間2本(DIP型ICランド間)でパターン幅0.25mm、4層、さらに要望は基板サイズを極力小さくというのが重要視され、アートワークで難しかったピン間3本0.12mm幅のパターンもできるようになった。

その時、客先の最初の設計で基板サイズいっぱいに詰め込み、客先担当に感謝されて付き合いが始まり、週に2回ほど伺うと必ずというほど注文をもらえた、というのが十数年続いた。

また、Z社のオートルータを導入して何とか使いこなそうと思った。部品配置しX方向とY方向の面を決めパターン禁止領域の入力などを行い、回路の量にもよるが、普通に5時間程度かかるので、オートルータをかけて帰るものだった。翌朝確認し終わっていたら、配線率を見る。

100パーセントならよいが、90パーセントとなっているものに修正をかけるのは至難の技、全体に均等にパターンがあるため移動して隙間を空ける作業が必要で、1ネットに10個以上のビアでジグザグになっているところなどが多々ある。ビアの制限などもあったが、制限を多くすると配線率が下がった。CADは計算でつなぐから致し方ないのかも知れないが、結局対話設計でやり直しをする。使いようだが、この時期は先に書いたように詰め込む時代だったので、配置がよければ配線率も上がると思い、それのシミュレーションのために使った。現在はもっとよいのかも知れないが、自動設計についての情報は持っていない。信号のスピードが速く、引き回しに注意を要すために、さらに難しくなっているので、できたとしても部分的な半自動ではないだろうか。

この時期のDRC(ギャップチェック)も5~6時間かかるものだったので日中修正し、夜かけて帰る。現在は数秒である。ベタアースするにも入力に数時間かかる。「ベタアースは数分でできます」と売りにしているベンダーもあったが、今でもそうだが簡単に買い換えられるものではない。出力のデータ出しも数時間かかるので夜バッチ処理として仕掛けて帰り、エラーが出たら次の夜となる。昼間に出力すると、オンラインゆえ他の工程のスピードが落ちてしまうため、できなかったのである。

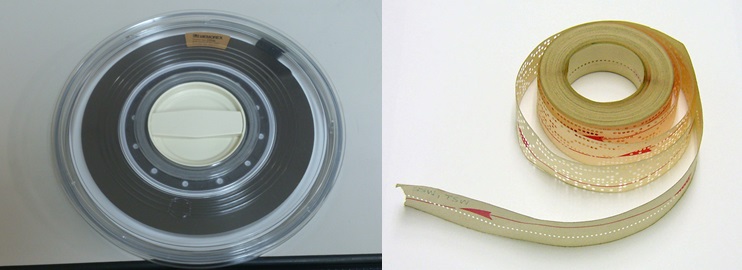

そのデータはMT(磁気テープ)に格納され、一方ドリルデータは紙テープが大半だった。そのMTとPT(紙テープ)、各面のプロッター図を客先に納入する。MT : ガーバーデータ、PT : 穴データ、この時もプロッター図は2倍寸で出図。今までの原稿と異なり、丸めて持ち運びできたのでよかった。しかしガーバーのMTは重かった。図8の写真はMTとPTである。

図9はMTの読み取り機の事例で、実際私が使っていた時は、図9の装置はもう少しコンパクトになっていた。しかし、MTは1本 1.5Kgあり、何本ものMTをフィルム出力会社に急ぎの仕事で手持ちした時には、相当重かった記憶がある。今、メールでポンと送れるので随分便利になったものだ。

私が若いころこのテープがカチカチと回っているのをテレビなどで見ていて、「あれがコンピュータか」と思っていて、それを実際に使うことになり、当初自分の中で感激したことを思い出す。

【第三世代】CADによる対話設計(1995年頃から今日)

CADがパソコンのOSにのるということでコンパクトになり、手設計が消えCADによる対話設計となる。このころパソコンの2000年問題があり、データが消えてしまうのでは、とうわさされたが、何の問題もなかった。

当初設計オペレーションになかなか馴染めず、メモ用紙に手書きし、それを入力するのでメモ用紙を多く使った覚えがある。基板も多層化となり、密度も高いし、層数も多く、基板構造もビア形式も多種、層数14層まで経験があり、6層のIVH、6層ビルドアップ基板の経験がある。複雑な基板、微細なパターンもソフトではできるが、基板製造としてできるかを悩んだ。

最近は回路でもスピードが速く、インピーダンス、差動インピーダンス、等長配線が常で単なるつなぐ設計ではない。回路設計者のレベルでもそれぞれであるが、さらにスピードが速いのには等長はダメでとにかく短く、という人もいる。

設計の時間は部品のピン数に大きく左右されるが、8,000ピン程度は実質40-50日延べで2ヶ月位かかっていたものを、二人がかりではあったが20日間ほどで仕上げたことがあった。

基板設計においてはあくまで客先仕様が優先するが、面実装部品において、基板内で大きなサイズと極小サイズの混在で、半田量の過不足が発生する可能性がある。客先仕様優先ではあるものの、品質・信頼性を上げるには、客先協力の下、基板設計側で部品実装を加味した設計を行う時代に来ている。この領域が非常に重要であると私は考える。

【エピローグ】

技術の高度化、知識の多様化があり、回路設計者の経験・知識にもよるが、客先の要求も多様化する中で、まず仕様は絶対である。自分の経験を出しすぎてもダメだし、出さないとわかってないのか?となる。また、どんな回路が得意とか訊かれることがあるが、この質問に対する答えは少し難しい。以前であれば言われた通りの仕様に沿って設計すればよいという考えで、得意不得意という考えがなかったが、今の職場に来てからはお客様の要望を十分くみ取り、かゆい所に手が届くような設計ができるよう心がけている(質問の答えになっていないかも…)。

以前の職場は設計専門会社であったため、設計した客先で基板がどうなったのか? 良かったのか? 悪かったのか? 完成した現物を見ることができなかったので、そんなことさえ分からなかった。しかし、今は基板・実装まで手がけている職場にいるので、自分が設計した基板(現物)を見ることができる。当然、納品した後の状況は秘密事項などがあるので私共ではわからないことも多いが・・・

私は自分の立ち位置を心得ている。電気回路設計者のニーズを充分聞きこみ、率直に受け取り、それに応えること、それで評価を得てきた。回路設計者はそれまでの経験で回路を作るが、そこには意図があり、意味なく作ってるのではない。しかしこの経験と考え方が多様化している。

例として重要なパターンをガードするか否かで異なる。通常グランドでガードするのが大半だが、それよりギャップが優先という考えの人もいる。実際どこがどうなのか、どの程度の周波数のものはどうなのかは、実機を扱えないし判らない。

しかしだからこそ、お客様の要望を十分に聞き込み、理解して設計しなければならないのである。他の設計者とは一味違った対応、それこそがお客様に選ばれ続けてきた理由であると考えている。

そうは言っても、以前は仕事としてこなしていかなければならないがゆえの受け身的な設計をしていた。言われた通りの設計をすることが重要である、という認識であった。お客様がこうだと言えば、その通りにしていたのである。

「こういう方法があるのにな」「こうしたらよいかも」など、頭に浮かんでもお客様には言えない。そういうものだと考えていた。

しかし、今は違う。今所属している会社では基板、実装まで完成品を見ることができ、ある程度のフィードバックもある。今まで培ったノウハウ・ネタを積極的に活用して、よりよい設計ができるよう、お客様とコミュニケーションを密にとり、日々設計業務を行っている。

私は、この仕事に納期がなければ、実に楽しい仕事であると思っている。

しかし、納期がないものはありえないし、納期があるから充実するのだろう。

いつも思っていることだが、設計した基板には同じものは絶対にない、オンリーワンなのだ。その自分の考えた基板設計が、何かの役に立っていると思うと気が引き締まる。

さて、2回に亘った中村さんのお話、いかがでしたでしょうか。最新のCADをお使いの若い読者の方にはなかなか想像もできないような苦労が、昔の設計にはあったということがイメージしていただけたのではないかと思います。ただ、時代は変わっても、良いものを作りたいという矜持が、設計者の作り上げる基板、そして製品に、形となって現れるのだということもお解りいただけたのではないでしょうか。

さて、最後になりますが、前編の冒頭で触れましたように、本連載が読者の皆さんの興味とズレてしまっていたりしないかを確認したく、皆さんの貴重な声をお聞かせいただけないでしょうか。アンケートをご用意しましたので、ぜひご回答ください。

次回、その結果を基にお話をしたいと思います。

中村さんのお仕事にご興味を持っていただけた方は、こちらをクリックしてください。実務例を挙げています。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

第18話 知らぬが仏 基板の火災・人身事故

第19話 読者の方からの声と、「基板設計一筋50年」生き字引の回想録(前編)

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。1980年から40年のキャリアで現在でも現役。一般的な製品寿命の5周分以上、ずっとこの仕事に携わり続けています。今でもマイクロセクションを見ます。 当時は現代のように高性能な信頼性評価機器やパソコンはありませんでした。 手探りでやっていたような基板要素技術開発の激動の時代、この時代から現代までを継続して経験、さらに業界の大先輩の皆様からの知見を小職は受け継いでおります。 なので、今度は小職が皆さんにこの経験を継承していかないとならないと考えております。 |