第18話 知らぬが仏 基板の火災・人身事故

2020年11月20日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

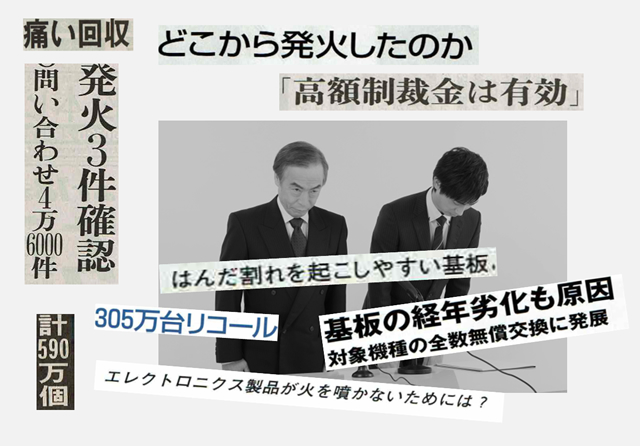

今回は、もしかしたら皆さん「明日は我が身になるかも知れない災難」の話をすることから始めたいと思います。過去から現在まで、基板関連の原因でたくさんのリコール、火災・人身事故が発生しています。

図1は私の手元にある事故関連のドキュメントから文字などをランダムに切り貼りしたものです。いくつかの原因が重なっていることもありますが、直接原因はルーズはんだで多く人命を失う事故が発生したこともありました。

リコール、火災・人身事故のデータベースは製品カテゴリにより監督官庁が異なっているため、国土交通省、経済産業省、総務省、消費者庁、消防庁など各省庁のWebサイトから調べることができます。検索のキーワードは、「省庁名 基板 リコール 事故」です。また、NITE(製品評価技術基盤機構)のWebサイトも有益です。

各監督官庁のデータベースをつぶさに見ると、こんなに市場事故・クレームが発生しているのか、と皆さん驚かれることでしょう。ぜひ、検索してみてください。

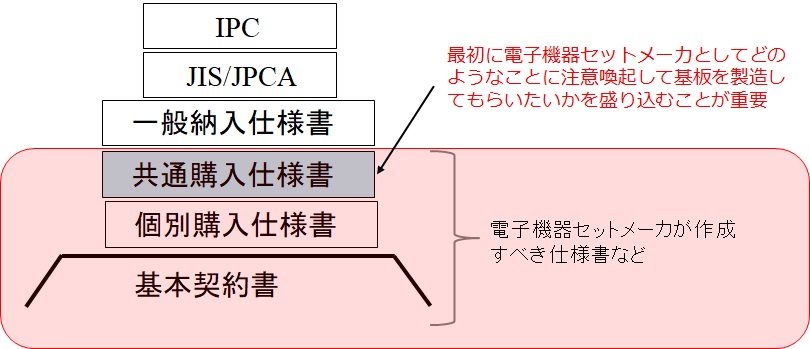

図2は10年弱前の海外の航空機事故調査委員会の公式報告書から引用した画像です。航空機の機器に搭載されている基板のはんだフィレットにクラックが生じ、それが直接原因で航空機が墜落し乗客と乗員全員が死亡したとされた事故例です。このコラムは製品の安全性について警鐘を鳴らすことが目的であり、特定企業を想起させないように留意する必要があるのでこれ以上の詳細記述(詳細な出典)は控えます。

このはんだクラックの画像については私の経験でも見覚えがあります。今までに何台も解体した廃車やさまざまな使用済みの電化製品から、似たような現象を確認しています。

以下は私の個人的な見方なので図2の画像と切り離してください。私の考察です。まず、基板の設計値として、はんだフィレットの形状が正しくできるような穴径とランド径の仕様が重要です。これはクリアできているように思えます。しかし、実際のはんだフィレットの形状が正しくありません。リード線の濡れもかなりに悪いように見えます。富士山形のフィレットになっていない原因を探ると、リード線とフィレットの界面に緑色のものが見えます。恐らくこれはソルダレジストで、なぜこんな部分にあるかというと、ベアボードの状態で穴の中にレジストの被膜が生じていて、その状態で部品リードを挿入したために部品リードにレジストが付着し、はんだ上がりを阻害したと思われます。部品リード自体の酸化もあったかも知れません。

この状態で考えられるのは、穴の中にレジストがあったとすると、きちんとスルーホール壁と部品リードとがはんだ付されておらず接触不良状態の部分があり、電流を流した際にかなり発熱したのではないかということです(ラインの太さから大き目の電流が流れると推定できます)。穴の中にレジストが残っていたとすると基板の設計がよくないですし、基板メーカもはんだ付けした部門がそれを指摘できなかったことは具合いが悪いと考えます。

次に印象的なのがフィレットのザラザラ感です。はんだ付け後は光沢がありますが、Dipはんだの中の不純物が多いと経時変化とともにこのような状態になります。フィレットのはんだは結晶構造が変化し歪も大きくなっており、正常なはんだフィレットよりも脆くなっていたと推定します。ランドとはんだ界面にクラックが入る直接原因は熱膨張差のはずで、電流が流れた時の発熱で基材との界面にクラックが入ったのではないかと推定しました。

図2の事例は航空機の基板に限ったことではなく、今日では普通に身の回りで生じていることと思われ、明日は我が身になりかねないのです。基板・実装技術の継承が薄まっているからだと推測しています。

事故を発生させてしまうと、最終ユーザの財産・人命までを奪うことになりかねず、企業の責任は計り知れない甚大なものになります。会社幹部のみならず担当部署の責任者も会社人生が狂うことになります。だからといって、基板のオーバースペックを推奨しているわけではありません。

このコラムの読者の7割以上は、開発・設計部門の方と聞いています。一般的にこれらの部門は収益のとりまとめ部門であることが多く、大きな事故を発生させると事業や会社自体が傾いてしまう場合もあります。

一方、基板の視点で見るとその責任元は開発・設計部門になることが一般的なので、このコラムの大半の読者である開発・設計部門の方に直接降りかかることになりますね。なので、関係者の皆さんにはそのように意識してこのコラムを読んでいただきたいと思っています。収益のプロフィットセンタなので、事故を発生させない注意義務が必要です。

しかし、特に今日の大企業では組織が細分化され縦割りになっているため、このコラムを読んでもらっても「感覚的には具合いが悪いと感じても、では、自分が何かをしようと思ってもどのように手を動かせば良いかが分からない」ということになってはいないでしょうか?

そこで、いくつか事例を挙げて考えてみましょう。

■事例1 新規フットプリントの適用まで(順序は①が最初、[]は推定担当部門)

① 新規部品の採用検討 [設計]

② はんだ接続の信頼性からフットプリントの形状を作図、必要により実験 [生産技術]

③ CADの部品メニューとして登録・管理 [CAD/部品設計]

④ 必要に応じて基板設計規格をメンテ [設計/生産技術]

⑤ 回路図、部品表、ライブラリを添えて基板設計、外注の場合もあり [設計→調達]

⑥ ガーバデータの内容を確認 [設計]

⑦ 個別購入仕様書/共通購入仕様書の作成・メンテ [設計/生産技術]

⑧ 基板製造を手配 [設計→調達]

私の電子機器セットメーカでの実務時代には、⑤、⑥を除く②から⑦の一部までを横断的に担当していたので、信頼性の確保には目が行き届いていました。新規部品の場合は特に②が重要なのですが、最近ではこれがないがしろにされている傾向が強いです。というか、この②を積極的に社内で取り組んでいる電子機器セットメーカが少なく、①と②との間に断絶があるのが危険と感じます。

ありがちなのが、開発・設計部門の方が新規採用部品のカタログをCAD設計の協力会社に渡し、協力会社は、はんだフィレットの接続信頼性を意識せず、カタログの参考図をそのまま使ってしまっている、という例です。

例えば、基礎技術として次のようなものが参考になるので検索してみてください。

・「表面実装部品用適正ランド・マスク設計の自動化」

・「車載電装部品における鉛フリーはんだ接合部の. 高信頼性設計手法に関する研究」

基板設計を協力会社に依頼する際、上記のような内容をどのように理解されているか問い合わせることは、その会社のスキルを確認する上で有効だと考えます。

電子機器セットメーカの開発・設計部門の方がプロフィットセンタである場合、上記の①から⑧までをつつがなく進行しているかを管理・監督する責任があると認識し、行動していただきたいと私は思っています。号令をかけていただくことが重要です。もし、ご自身が①~⑧の実務に詳しくなくとも、もしかしたら○○○のあたりに具合いが悪いかも知れないと「勘を働かせ」、関係部門に声掛けをしていただくことが重要と考えます。

私はこのコラムが、その旗振り役のトリガ、動機付けになることを望んでいます。

■事例2 新規採用の基板メーカ認定(順序は①が最初 []は推定担当部門)

狭ピッチのBGAを使わざるを得ず、貫通スルーホールではパターンの引き回しができずに、新規にビルトアップ基板(HDI)を採用することになった事例です。

① HDI製造基板メーカ候補の絞り込み調査 [調達/設計/生産技術]

② 品質保証体制・ドキュメント類の調査 [調達/品証/生産技術]

③ HDI現品の信頼性試験 [調達/品証/生産技術]

④ HDI基板メーカの現地調査、改善要望の取りまとめ [調達/設計/品証/生産技術]

⑤ 口座開設 [調達]

⑥ 試作品発注/改善要望のフォローアップ [調達/品証/生産技術]

⑦ 共通購入仕様書/一般納入仕様書の取り交わし [調達/品証/生産技術]

⑧ 第一ロット発注、初期流動管理を開始 [調達/品証/生産技術]

ここで、上記プロセスごとに問題になりがちなのが次のような内容です。

② ドキュメント類の調査で、HDIの詳細製造プロセスに詳しくないので提出されたQC管理図を読み解けない。

③ HDIの試験項目、判定基準が分からない。貫通スルーホール基板と比べて主材料の組み合わせが多く、

どれが適切なHDI構造なのか分からない。

④ 貫通スルーホール基板と比べて品質管理すべきポイントが何か分からない。

⑦ HDIは初めてなので、自社では共通購入仕様書を作成するスキルが足りない。

基板メーカの一般納入仕様書を適用せざるを得ないが、どの程度品質を担保できるのか分からない。

現在ではこれらの内容を自社で対応しようとすると、誰が、どこから手を付けて良いか分からない。場合によっては社内に分かる人がいない。リソースがない。予算もない。-という壁にぶつかることが多いと思われます。

このような環境が、「このコラムの読者は多いのに、私に質問してこられる方が少ない理由の一つになっているのではないか」と推測しています。

そして、問題は、社内で解決しようとせずEMSへ全外注し、いわば責任転嫁のような形になってしまっていることだと思います。ここでもう一度、第1話の図1, 第3話の図1を振り返っていただきたいと思います。

EMSは一般的に部品実装、完成品組立のプロであってもプリント基板の詳細プロセスに深く踏み込んで基板メーカと対等に会話することには限界があると考えます。EMSへ依頼する際に、プリント基板メーカの出身者がいて基板メーカとやり取りできているかを最初に尋ねることは、電子機器メーカにとって良いことだと思います(EMS認定のチェックリスト項目の一つ、安心材料になりますね)。

このあと、このコラムの最後の部分にバックナンバのリンクがありますので第6話の図2「基板設計」と「基板調達」の担当の違いによる、開発の4つのケース」のあたりからもう一度読んでいただけると幸いです。

このコラムは主に電子機器セットメーカ様向けに書いていますので、どのようにすれば「明日は我が身」にならないようにできるかを、一緒に考えてみたいと思います。

大切なことは、電子機器セットメーカの皆さんが、自社製品となる、基板・実装に関する要求品質をいかに正しく相手に伝えられるか? ということだと思います。そのためには契約書・購入仕様書に適切に内容を反映させる必要があります。そして、正しく伝わったかどうかを再確認することがさらに重要です。ただ、ドキュメントを送付しただけでは伝わっていないと考えるべきだというのが私の経験です。

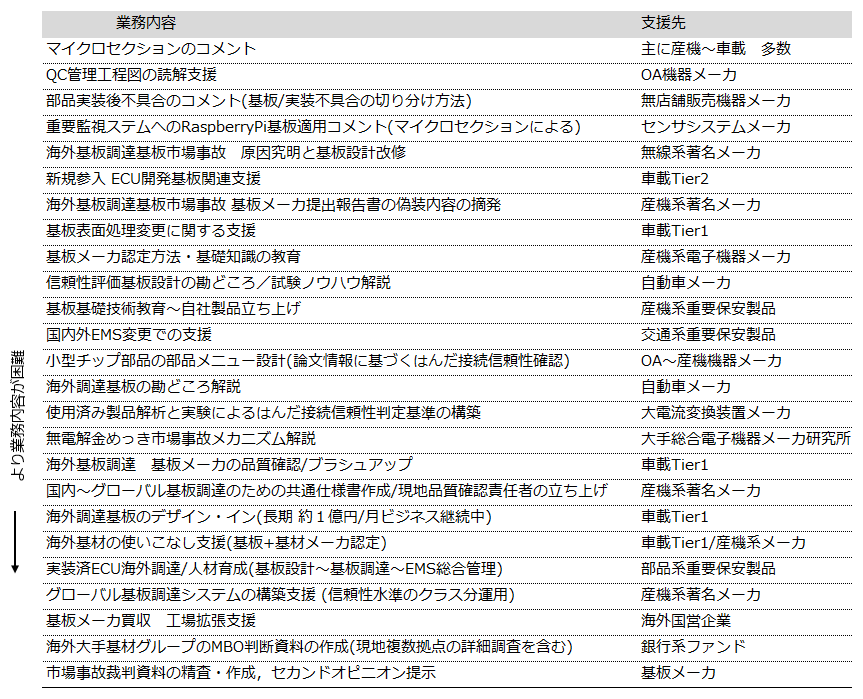

図3はプリント基板メーカと基板の調達に際して契約する際のドキュメントの構成事例で、特に品質関連の仕様書の優先順位を示しています。

最もべースにあるのが全体を包括している基本契約書で発注・検収、入金関連、さらに不具合が発生した場合の補償条件などが書かれています。

次に優先されるのが個別仕様書(図面)、ガーバデータになります。個別仕様書は発注品番の基板の層数、板厚、最小ライン幅/間隙などの仕様と特記事項などが記載され、一般的にはワンペーパで提示されます。図面とガーバデータの内容のどちらを優先するかは電子機器セットメーカの事情によって変わり、基本契約書などで定義されます。

基板の仕上がり品質に共通的な内容は、基板メーカへの備え付けドキュメントとして共通購入仕様書に反映されます。一般的には20~30ページくらいの冊子です。

共通購入仕様書に規定されていない項目の仕上がり品質については、基板メーカから提出される一般納入仕様書(これも20~30ページくらいの冊子)により、さらに、この仕様書でも規定がない内容についてはJIS/JPCAやIPC規格が適用される運用が一般的です。

ここでよく見かけるのは、電子機器セットメーカが個別購入仕様書は作るものの、共通購入仕様書を作成しておらず、基板メーカの一般納入仕様書で運用していることです。一般納入仕様書は基板メーカ自身が自分で品質基準について厳しく追い込まないように、緩めに仕様が設定されています。これに気が付かない、あるいは意識していない電子機器セットメーカが想定外に多くあります。

例えば、スルーホールめっき厚は産業機器用途の場合min25μm(私の経験値)とするべきところ、それを知らずに基板メーカの仕様の15μmで運用していることを見かけることがあり、これはかなり危険です。ただ、めっき厚15μmは製品の寿命/要求信頼性によってはありうる数値なので、基板メーカとしてはmin値を示していることで間違いではありません。電子機器セットメーカが推察できない方が具合い悪いです。ただ、基板メーカとしても一言アドバイスができないと、企業マインドとしては低いといえます。

第11話と第12話のめっきの話を読み返していただけると幸いです。例えば、めっき工程を基板メーカが協力会社に外注した場合、外注先のめっきラインは5ラインくらいある場合があり、各ラインの設備能力によりめっき物性やめっき厚のばらつきが異なります。

電子機器セットメーカが作成する共通購入仕様書に自社の基板の要求信頼性を明記していなければ、めっきの協力会社はコスト優先のめっきラインを選ぶでしょう。

めっき厚15μm、めっき物性も仕上り品質の仕様には入っているが下限限界、穴壁の凹凸も下限限界の基板が納品される場合もあります。この基板を鉛フリーDipではんだ付けした結果、銅食われが生じめっき厚は12μm位になってしまいます。かつ、スルーホールコーナ部付近のバリが残っている場合応力が集中しやすくなり、加えてその穴の上部に発熱部品が覆いかぶさっている…このようなことが重なると、製品出荷後にスルーホール断線が生じ、製品回収の痛手となるわけです。

仕様書できちっと取り決めをしておかないと、この市場クレームの対処費用はすべて電子機器セットメーカの負担になることが多いです。火災や人身事故につながる事例には、往々にしてこのような背景があります。

同じことをもう一度書きます。電子機器セットメーカは、自社で作成する共通購入仕様書に基板の要求信頼性を明記する必要があります。

さらに繰り返しになりますが、このコラムの読者の方はもしかしたら○○○のあたりの具合いが悪いかも知れないと「勘を働かせ」、関係部門に声掛けをしていただくことが重要と考えます。

ただ、現実的には何をやるにしても時間/人の捻出と予算の確保が必要になり、実務を推進するにはここに大きな障壁があります。しかし、現状を放置していると冒頭に紹介したような社外事故の発生ポテンシャルが増大することを認識していただく必要があります。

恐らく、危機意識を持っていらっしゃるこのコラムの読者の方が動いていただけないと、社内のどなたも動かないように私は想像します。

さらに重要なのは、このコラムを読んでいただいている皆さんの上司、事業部長クラスの方の理解がどのようにすれば得られるかということです。予算組みができるかがStep 1になると考えます。

先ずは、あなたを中心にこのコラムの内容に賛同してくれる理解者を増やす活動が、あなたの会社の基板・実装技術を強くする、すなわち、クレーム・事故を起こさない企業活動を将来に向けて構築できることになると考えます。理解者になってくれそうな方にこのコラムのURLを転送し読んでいただくのもよいかもしれません。

また、もし、不具合が発生している部門、あるいは、新規進出事業がある場合は事業部長クラスの方の理解を得られるチャンスだと思います。事業部長クラスの方へは、このコラムを紙にプリントアウトし、あなたが重要と思ったところにマーカを引いてコメントを朱書きし、さらに、「10行くらいのあなたの想い」のメモを添えて手渡しすることが効果的だと思います。

私ができることは、”私の人脈も経験も総動員して「安全性に対する意識の継承」を手助けすること”だと考えています。その意味で、このClub-Zの紙面をお借りして情報発信させていただいています。

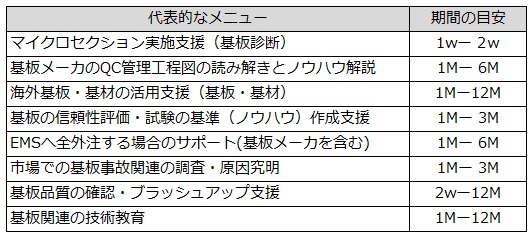

それでこのほど、図研様からもう少し私の仕事のやり方を示してもよいのでは、とアドバイスをいただきました。せっかくの機会ですので、ご紹介しようと思います。まず、私が代表を務める実装彩科の代表的な業務支援メニューと、それぞれの期間の目安を以下に示します。

まずは基礎中の基礎、スルーホールのマイクロセクション画像についての考察は無償です。現在、Club-Zのご縁ではありませんが3件の無償サポートが継続しています。

こと、基板・実装にかけては40年の経験です。QCDの軸に対して、ものの大きさで例えると「”小”はμmから”大”は建屋まで」の領域を、最近ではそれらの内容に関してビジネスの推進・構築なども手掛けています。表2にそれらの業務の中から電子機器セットメーカの皆様に関連する内容を示します。皆様のお役に立てますと幸いです。費用や期間などはさまざまですが、概ね表の下に行くほど費用も期間も掛かるとお考えください。

上記の各業務は、まずは無償での何回かのやり取り(ZOOMなどオンラインを含む)から始めています。無償でアウトプットを差し上げ、そこで終わる場合もあります。

やり取りの中で内容が複雑だと判断された場合は、できるだけ始めはお試し業務として、課題解決のためのTo Doリストと日程、そしてアウトプットとする内容をお客様と協議して作成し、持ち帰ってお見積りする形を取っています。お試し業務(持ち帰った後での何回かのやり取りまでを含む)の費用は10万円ほどです(交通費、宿泊費が必要な場合は別途実費)。このお試し業務は、過去の経験から双方の相性の確認をするためにも重要と考えています。また、お試し業務の中でもできるだけ皆さんに役に立つ情報を展開するようにしています。

費用対効果について皆さんにご納得いただける場合は、正式にご契約をして業務を開始します。

私は自分経験を一人でも多くの方に役立てていただきたいと願っており、その意味で表1、表2は私がやってきた経験の具体事例なので、皆さんにお役に立てるかどうかの判断材料にしていただければと思います。

最後にいつものように私への連絡方法を下に示します。ご相談、お困りの方、無償でのスタートとなりますので安心してご連絡ください(必要な方はNDAを事前に取り交わします)。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 1980年から40年のキャリアで現在でも現役。一般的な製品寿命の5周分以上、ずっとこの仕事に携わり続けています。今でもマイクロセクションを見ます。 当時は現代のように高性能な信頼性評価機器やパソコンはありませんでした。 手探りでやっていたような基板要素技術開発の激動の時代、この時代から現代までを継続して経験、さらに業界の大先輩の皆様からの知見を小職は受け継いでおります。 なので、今度は小職が皆さんにこの経験を継承していかないとならないと考えております。 |