第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

2020年08月06日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

前回第15話の「逆段ドリル」の話は、Club-Z編集局さんのTwitterでもかなりの反響をいただいたようです(図1)。しかし、残念だなぁと思うのは、何人かくらいの方からはさらに突っ込みを入れた(いや、なんでもよいのですが)問い合わせが来てもよさそうなものですが、今の世相を反映してなのか反応が乏しいということです。深刻な問題だと感じています。読者の皆さんが実装に関する諸問題にどれくらい興味を持たれているのかが把握できず、危機感を持っています。

さて、Go To キャンペーンと共にコロナ禍第二波到来かいう感じですが、皆さまどのようにお過ごしでしょうか? すっかりリモートワークが定着して、ほとんど出社しなくても用が足りるようになってきている方も多いと思います。こと、基板となると開発系の方は出社制限がかかっていて、メンバー全員がなかなかそろわずうまくコミュニケーションができていないとも耳にしますが、調達系の仕事をされている方はどのようになっていますでしょうか?

そもそも、出張禁止になっているところが多いので、基板営業の方はお客様のところに伺うことができず困ってしまいますね。しかしどっこい、お客様が必要とする基板はネットワークを使って粛々と発注されていて、見た目はつつがなく業務が進行しているようにも見えます。

このコロナ禍を通して、「単なる御用聞き営業は不要」が証明されてしまったかも知れません。基板コストの熾烈な戦いのもと、相見積りで各社間にあまり差がないレベルになってくると、基板営業さんがお客様にどれだけ価値を提供できるか?がかなり重要な課題になってくると思います。

では、「単なる御用き」ではない営業とは? 私が個人的に思うに次のようなことをできる営業だと思います。キーワードは「QCDのスピード感を伴った調整力」です。特に、新規案件では重要になるでしょう。

・基板サイズを 1mm削ってコストダウン

・層構成を10層から8層に変更しコストダウン

・アルミ基板をガラエポ4層板や両面板に変更してコストダウン

・工場のトラブルや材料入手に不具合が生じた際のお客様との調整力

・お客様より納期前倒し依頼があった場合の工場との調整力

リモートワークになるほど、営業担当者の真の力、力量が重要になるでしょう。

また、JPCA営業士1級は取得しておいていただきたいと思います。

ところで、もし、私が基板営業だったらお客様のところに行けないのでこの期間何をやるだろうか?と書き出してみました。すると、とりあえず30個くらいまでは比較的すらっと出てきました。

一つ例を挙げてみますと、自分がお客様のところに行かなくてもご発注をいただけるのであれば、単純に自分の経費はお客様へコスト還元できるでしょうし、この際、自動発注のシステムを導入していただくことで、基板工場内の生産計画の精度を上げられるようにするでしょう。結果として、工数、直接材料、副資材の手配を最適化できることでキャッシュフローの改善ができると思いました。余計な利子を払わなくてよい分、お客様へ利益還元できるのではないかと。自動発注システムを入れていただくことで、より信頼関係も強くなると思いますし。

この「自動発注システム」なるものは、IoTが進んでいる工場では、どの工程に何が流れているか「電子かんばん」を採用しているところも多く、これにリンクしてもらうというイメージです。実際の動きは倉庫に予納してある基板を納品するので、基板メーカの製造ラインまで直結するのは不可能ですが、電子機器セットメーカがある品番の生産指示を出した時点で倉庫にある基板のストックの減り方は分かるので、そのデータを反映させたものを「自動発注システム」にのせてもらえれば、伝票を取りに行くだけの営業は不要になります。

一般的に倉庫を介在させるシステムが多いですが、予納システムは基板メーカ側にとってのキャッシュフローは良くないので、よりモノづくりの上流からの生産計画・発注システムの検討が今後必要になると思います。

一方、電子機器セットメーカの皆さん側から基板メーカを見た場合、リモートワークの運営のさなか、従来の基板メーカと通販の基板メーカの差はなに? と考えることがあるかも知れません。コロナ禍の中では見た目は同じになっています。それならば、コストが安い通販でいいんじゃないの? という意見も出てきそうです。

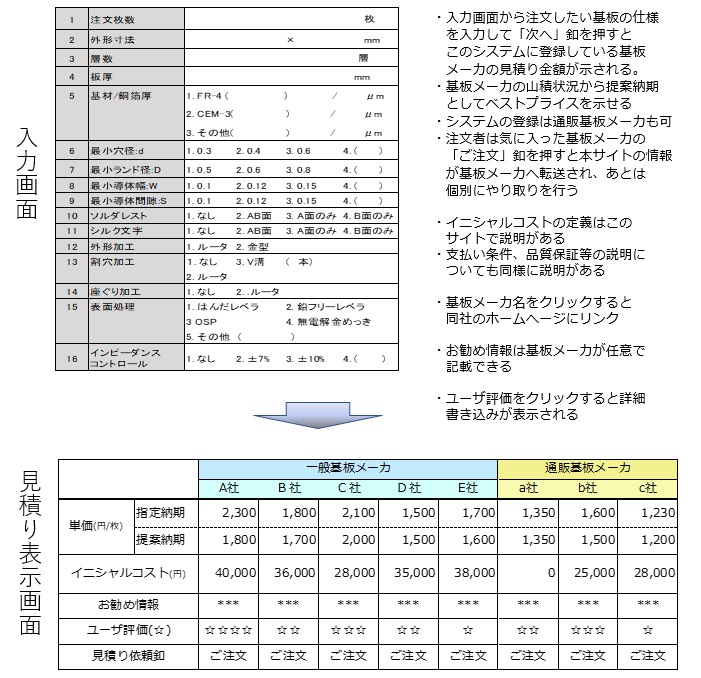

もし、図2のような、ホテル予約比較サイトと同様のシステムが登場したらどうなるでしょうか? 誰かがこのようなアイディアの工業所有権を出して取得できないように、この記事をお借りして私が公知のものにしておきましょう。

基板の発注者はサイトから基板の仕様、注文数量、納期などを入力すると、このシステムに登録されている基板メーカから横断的な見積りが表示されるというもので、その場で相見積りが可能になります。基板メーカ側の山積状況から納期が変われば見積り金額も変わり、発注者側と基板メーカ側の要求を一致させることができます。一般的な通販の商品販売サイトと同様に、口コミやポイント制度なども付加されます。基板メーカ側の良い面、具合いが悪い面がユーザから従来よりもリアルに表示される場合もあり、一見、基板メーカには厳しくなるように見えますが、逆に、基板メーカ側の強みをより多くの顧客に伝える接触チャンスが生まれるツールになるので、その面は有益かも知れません。

リモートワークが進めば、基板の仕様が完全に決まっている場合や従来品をコストダウンする場合などは、このようなシステムも有効かも知れません。御用聞きレベルの営業マンは不要になりますし、基板メーカにとっても注文から発送までの日程計画の精度を上げることができ、自動手配と同様に基板のコスト低減に貢献できるシステムかと思います。

ところで、電子機器メーカが基板の発注先を選ぶ際、どのような要素を考慮されるでしょうか? コスト・納期関連は当然と思いますが、次に来るのは? 従来からの継続発注での生産・市場実績(品質)でしょうか? いかに手間がかからないかでしょうか?

このコロナ禍を契機に「実績とは何か?」を見直し、深掘りしてもよいかも知れません。

電子機器セットメーカにとっては、市場事故の発生が最も困ることのはずですが、コロナ禍の中で、このリスクをどのようにすれば回避できるのでしようか?

逆に基板メーカとしては、どのようにすれば”安心感”をお客様(電子機器セットメーカ)へ伝えることができるのでしょうか?

従来、電子機器セットメーカが基板メーカへ出向いて行う監査(QCパトロール)は当然ながら Face to Face でした。その場合、チェックリストを用いて現場確認を実施することになります。しかし、このコロナ禍の中では出張できないので、どのようにしてリモートで基板メーカの品質を確認すればよいか? これが課題になります。

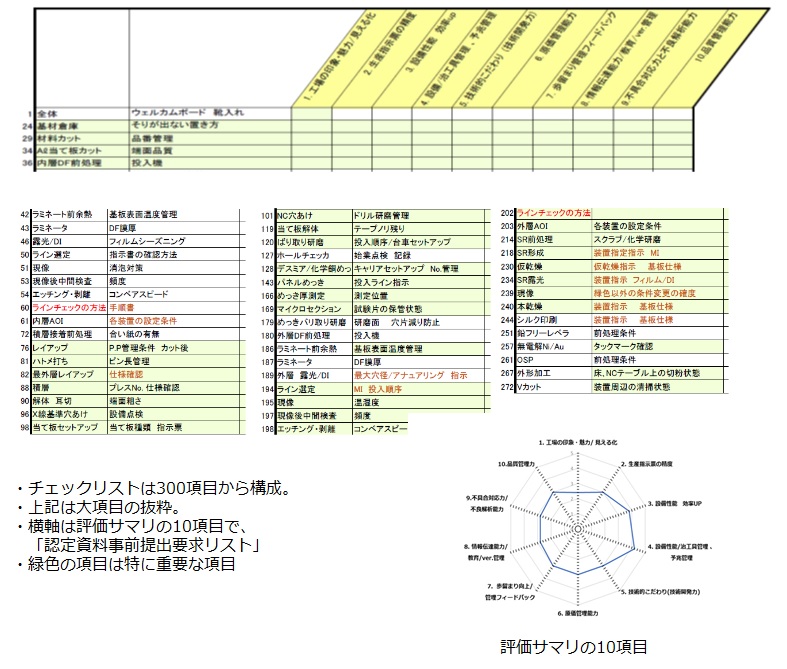

さて、その監査で用いるチェックシートですが、図3のような300項目にもおよぶものをたまに目にすることがあります。誰が作ったのでしようか? 分厚いのでさぞかし有益なチェックシートかと思いきや、多くの項目は基板メーカが自社の外注先をチェックするためのもので、基板メーカ目線で書かれています。残念なことに、これらのチェックシートは電子機器セットメーカの方にはあまり役に立ちません。また、ISO的なことを主体に書いてあるチェックシートもありますが、こちらも自社(電子機器セットメーカ)に納品される基板に対して、どのくらい品質が安定していそうか? 逆にどの位不安要素があるか? を確認することができません。

しかし、私が普段やっている方法は、リモートでも応用が利きます。比較的シンプルな内容です。ただ、全ての電子機器セットメーカさんに有効かというと少し条件があります。いくつかの手法を組み合わせるものですが、ご興味がある方は、まずは手法の一つをお教えしますので、以下のボタンから私にアクセスしてみてください。

次回は、今回お話しした基板メーカの”安心感”について、実は今年あたりから大きな変化点を迎え重大な局面となるというお話をしたいと思います。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 1980年から40年のキャリアで現在でも現役。一般的な製品寿命の5周分以上、ずっとこの仕事に携わり続けています。今でもマイクロセクションを見ます。 当時は現代のように高性能な信頼性評価機器やパソコンはありませんでした。 手探りでやっていたような基板要素技術開発の激動の時代、この時代から現代までを継続して経験、さらに業界の大先輩の皆様からの知見を小職は受け継いでおります。 なので、今度は小職が皆さんにこの経験を継承していかないとならないと考えております。 |