第19話 読者の方からの声と、「基板設計一筋50年」生き字引の回想録(前編)

2021年04月14日

皆さん、ご無沙汰しております。

有限会社 実装彩科の斉藤です。

少し前からClub-Zの発刊がやや不定期になったことや、私の身の回りにいろいろなことが重なったりしたことで、原稿書きの納期が緩くなってしまい、今頃のご案内になりました。

それで久々に、いつもの調子で書こうとしてみたのですが、ここ何回かの記事に対してのリアクションが薄かったこともあり、手が止まってしまいました。どうも、自分はついつい熱くなってしまっていたが、読者の皆さんが面白いと感じるテーマとズレてしまっていたのかなとか、少々語り口が尖り過ぎてしまっていたのかなとか。

そこで箸休めとまではいわないのですが、今回と次回の2回は一旦「実装」へのこだわりを置いて、Club-Zの読者層として最も多いとされる基板設計者の皆さんに、純粋に興味を持ってもらえそうな内容にしてみることにしました。

まずは読者の方から私に寄せられた、「第17話 ベテラン卒業で失われる?! Last One Hole への危機意識」を読んでの感想です。80年代後半に電子機器セットメーカ入社以来、パソコン、CMOSプロセス、SoC、スパコン、携帯電話交換機などの設計に携わられてきた50代前半の方にClub-Zへの掲載をお願いしたところ快く了解をいただきましたので、全文をお伝えしたいと思います。

どこ読んでも、「そうそう」って頷きながら、読んでました。どこの会社も同じなのでしょうか?

最近思いますが、(自分より後の世代は)もの創りに興味がないのでしょうか。もう完全に仕事=手段≦生活になってしまったのではないのでしょうか。

80年後半入社の私の時代は、仕事=趣味(男気)≧手段みたいなところありました(笑)。

「ベテラン卒業」記事にもありましたが、自分の世代は80年代入社の斉藤さんのようにギラギラした「もの創り大好き!」なわけですが、今の方たちはアレもコレもソレも時間作って探求しようなんて、思わなくなっているのではないのでしょうか。

その後、ゆとり教育を受けた第一期生が95年ぐらいから入社し始めます。その頃にはバブル崩壊で息切れした企業が社員にいろんなことを言い出します。企業に投資金がなくなり長期の研究開発は中止、効率重視で時間がなくなり、経営視点まで詰め込まれ、最近は残業制限され、決められたことすらやれない(やらない?)状態が長く続いた結果、「あぁ、これでも仕事が成り立つんだぁ(給料くれるんだぁ)」ってなれば、余計なこと、他人のことになんか構ってられません。

最近の二十代、三十代は、物欲ないので暇は欲しくても金は要らない。車も酒もいらない。そんな方々がマネージャーになり始め、「何でそんなことするのですか? 無駄じゃないですか?」って感じですかねぇ…。

20年~30年掛けて、設計に対する価値観が効率重視に変化したことで、技術に根付く設計意図やメカニズムが忘れ去られたように感じます。

いかがでしたでしょうか? 私もまったく同じように思います。今の若い方に悪気があってディスっているわけではありませんが、世の中の環境がそのようになってしまっているように思います。

さて、次に基板設計者向けの内容をということで、餅は餅屋、タイトルの通り基板設計一筋50年!というベテランの中村さんを、地元八王子のよしみもあり招聘することとなりました。

基板設計については生き字引のような存在、そのご経験を記録に留めておきませんか? と提案したところ、快く文章を綴ってくださいました。

文章は時代を3つの世代に分けて書かれています。今、基板設計に携わっていらっしゃる方は、昔のことを知っておくのも重要と考えます。しかし「昔」とはいうものの、日常皆さんが使っている高度な機能の基板CADはこの記録からまだたったの35年くらいしか経っていません。

読者の方で新規に基板設計が必要な方、あるいは、大きな会社でも組織分業されていて隣の部門には訊きにくい、あるいは、基板設計について誰に訊いてよいか分からない…といったケースの場合、こういうベテランの方に相談すれば心強いのではないかと思い、中村さんの記録を紹介します。アナログ時代からの長いご経験が今の時代に”まだ”生きていることはスゴイと思います。

半世紀にわたる基板設計を振り返って

【プロローグ】

「基板設計に長い間に携わってきたが、ただ決められた外形に、支給された回路に沿った電気部品を配置しパターンをつなぐだけのことで、賞賛されるようなたいしたことではない」…このようにいうと、人によっては「何だ!その開き直った言い方は」と返されてしまう。しかし、電気回路を設計されている方々の苦労は、基板設計の何倍にもなると、個人的には考えている。デザイン設計が優先され、その隙間に基板を置き性能を満足する回路をつくり、組み立てをしデバックを行って試作を繰り返す。

私たち基板設計は、そのほんの一部をお手伝いしているだけのことなのだ。だから仕様を充分反映した基板設計を心がけて来たし、これからもこの気持ちは変わらない。

そこで、私の半世紀を振り返り次のステップにつなげたいと思う。

この半世紀の業界の大きな変化、他の業界も同じかと思うが、成長があったと思う。

どういう変化・成長であったか、私の主観であるが、【第一世代】から【第三世代】の三つに分けて回顧してみた。

失敗も多くあるが、それを肥やしにしてきたので、あえてここでは出さず、私のモットーである《常に前向き》を想いにまとめた。

さらに何がきっかけで、この基板設計の道に入り、半世紀という永い年月を費やすことになったかも記載する。もちろん自分の努力だけで続くものではなく、環境を創っていただいた方々に感謝の念を持ちながら綴ってみる。

ただしここからは所々に自慢もあるので、その点はご容赦願いたい。

三つの世代は【第一世代】手書き設計・アートワーク、【第二世代】手書き設計CAD入力、【第三世代】パソコンでのCAD設計に分けられる。

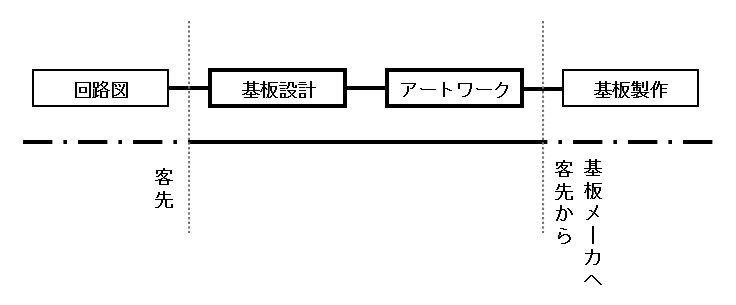

ここで「アートワーク」という言葉について図1で説明しておく。【第二世代】では、この言葉が消えてCAD入力に替わる。「アートワーク」は今の時代聞かれなくなった。

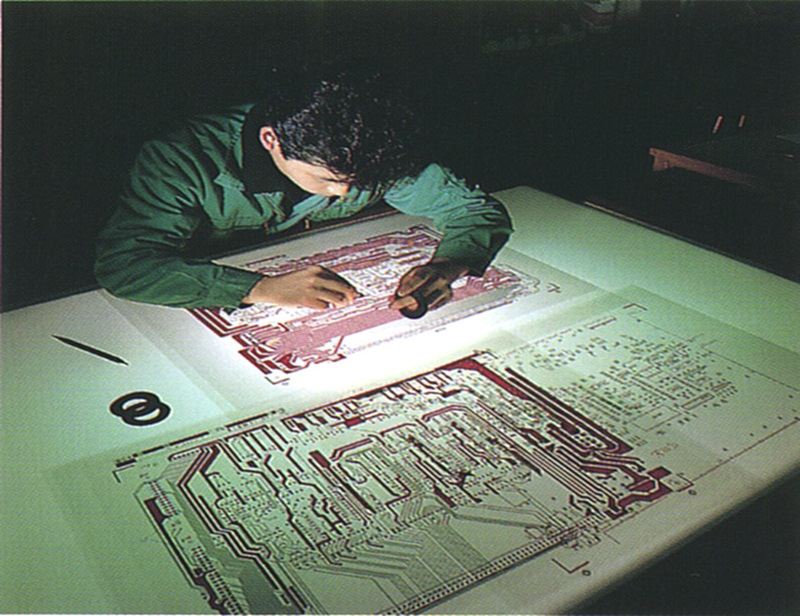

「アートワーク」とはCADがない時代、基本インチ格子の方眼紙に2倍尺で手書きにて行っていた基板設計である。その方眼紙の上に透明フィルムを重ね、ラインやランドの専用シールを貼っていく(図1、図2、図3)。この作業をアートワークといい、2倍尺で作成する。

完成したフィルムを「原稿(版下ともいう)」と呼んだ。

1本ずつ設計図に沿って、曲線とギャップに注意しながら貼り付ける。太線およびベタは赤ネガといい、接着付きのフィルムで切り貼りした。

【第一世代】手書き設計とアートワーク(1970年頃から1995年頃)

私がこの仕事に出会うキッカケは社会人となり2年目、70年代である。

上司から、製品(工業用テレビカメラ)の改造で追加回路を基板化したいとあり、部品表と回路図を渡され、基板の取り付け箇所の指示のみ、後は自分で考えろとのこと。

まず基板サイズと取り付け穴を決めて設計開始、電気部品はこの2年間で抵抗・コンデンサ・コイル・ダイオード・トランジスタなど学んできたし、触れてもいた。挿入部品は10個くらいだったと思うが、隙間に入れるので他部品と干渉しないように配置、また当時基板はベーク材なので片面設計である。「”どうしても交差して難しかったら”メッキ線ジャンパー致し方ないぞ」と条件を緩めてもらった。そう言われるとナニクソの性格である。見事ジャンパーなしで完成。何度も書き直し、見にくい図面だったと思うが、アートワークへ。

この当時のアートワークの基本図面は、ケント紙(画用紙の厚手)に墨で描くものであった。部品取り付けランドは、コンパスの先に烏口(そこに墨汁を入れる)を付け円を描く、パターンの曲線を描くには雲形定規を使い仕上げる。シルク文字はレタリングといわれる手法(説明難)でベテランの方が基本図面を仕上げてくれた。まだ私の図面は小さいものであったが、当時大きいものもあったので大変だったと思う。すべて墨の手書きだったことになる。

いよいよアートワーク原稿ができた。なるほど、これが原稿か、基本図面と同じだが原稿を見ると感無量である。

そして基板メーカに依頼し基板製作へ。いよいよ基板が出来、ここからは自分の手で部品付けし配線組み立て、もちろんその工程も初めてなので不安ではあったが、先輩の方々に協力してもらい、とりあえず1枚だったので、この部分は自分で作業した。部品の干渉もなく、きっちり収まったのである。問題は性能だが、自分が手がけたのは画像の部分で、その解像度はノイズが消えたことで若干よくなり規格をクリアした。

上司から初めてでよくやったと褒められ、その後50台ほど製作された。上司も不安だったと思うが、リピートされたところを思うとよかったのだと思う。この時に自分の中で、基板設計のセンスを感じた。また、褒められて伸びる性質だったとも思う。この後も度々出てくるのでご勘弁願いたい。

このメーカに8年程勤務し、本部門は製品の調整・修理担当だったので、何枚か正確には覚えていないが数十枚は設計したと思う。若さだったと思うが何もかも新鮮だった。

この時代の経験で大がかりだったのは輸入品をバラし、その基板から回路を読み取る作業。かなりの部品点数だったので1ヶ月強はかかったかな。その回路に新たな回路を付加、電気回路はベテランの方が行い、基板設計はもちろん私が行った。この製品はアマチュア無線の映像送信用としてハム仲間に好かれて結構な台数製造され、当時の会社のオリジナル商品となった。基板材料も紙エポキシとなり、両面設計でA, B面を切り替えしビアが使えるようになったが、信用が今ひとつなので極力使うのをやめ、部品の脚で切り替えて電気接続していたのである。

また、他に駆動発生装置という機器を基板化することになり、200 x 100mmくらいになったのを覚えているが、数年後には水晶発振器ができ、今は7㎜角ほどになっている。

それから数年後、世のオイルショックの煽りを受け、このメーカを後にして基板設計専門会社に移った。これで基板設計が本職となった。70年代後半である。

まだ手書き設計は健在、社内に設計者は10名ほどいたが足りず、外注先・一匹狼の設計者も多く同じく10名ほどいたが、そこも引っ張りだこなので、空くのを待つ始末。このころは湧き出るほど設計案件があり、手配担当の私の机に未着手の設計が10件以上在庫としてあった時代である。昼間は打ち合わせで潰れ、持ち分の設計の仕事は夜にしかできなかった。

同じ電子機器ユニットに入れる基板が多かったので、基板外形が同じでシリーズで数点というのも多かった。基板設計経験のないパートの方に、部品カタログ収集、外形作図さらに配置決めしたICの配置図の作図、そのための図4のテンプレートを使っての作業をお願いした。配線後、接続検査もパートの方にお願いしていた。

今でいうネットリストもないので回路図と基板設計図とを読み合わせしていて、この方たちが自然と回路の見方を覚えて、ときには回路図の間違いではと指摘され、客先に感謝されたこともあった。もちろん基板設計者の接続ミスもかなり?あり、助けてもらった。この方たちには後工程のアートワーク(原稿作製)後も読み合わせ検査をしてもらった。分業がうまく行っていたのである。

これは余談だが、設計図で一般パターンは単線で部品面は破線、半田面は実線(機械図面とは逆)で図面を書いていた、これはローカルルールだったと思うが社内にて統一していた。電源・GNDなど太いところは、色を塗り仕上げていた。その作業を家に持ち帰り、子供に塗らせていたこともあった。アートワークのやりやすさの配慮である。

この後のアートワーク作製だが、メーカの時とはやり方が違った。半透明のフィルムに外形と部品取り付けランドを貼り(シール状のもの)、このころは挿入部品と両面基板なので、表・裏・レジスト用の写真としてランドを貼ったものに密着させて撮る。膜面に注意し、暗室での作業。写真を撮り、苦労したのは現像作業、寒くて液が冷たいと時間がかかるし現像不良となる。液の濃度、液量などの管理が大変だったが、しばらくして自動現像機を購入し効率アップとなった。

先にも触れたが、手設計の時代は2倍寸法で設計する決まりで、設計者としては何を見ても2倍して考える癖になっていた。基板密度を計算するのもすべて2倍にして検討していた。精度をよくするためと設計しやすいためとで、それが常識となったのではと思う。写真分野のスケール技術が先行していたのである。実際見たことはないものの、ICの原稿作製は何十倍かだと聞いたことがあるが、これも写真のスケール技術だと思う。アートワークされた原稿は芸術に等しく、自分の設計だが仕上がったときは違うものに見える。ICのピン間など2.54mmのところに0.25mmのパターンが2本均等に貼られているのである。

各面の原稿なので両面基板でパターン2枚、レジスト挿入部品なので両面共通で1枚、シルク1枚と最低でも4枚。原稿は2倍寸、折り曲げ厳禁で、透明フィルムに貼り付けなので、取扱いに気を遣った。A0サイズのカバンを購入していた。

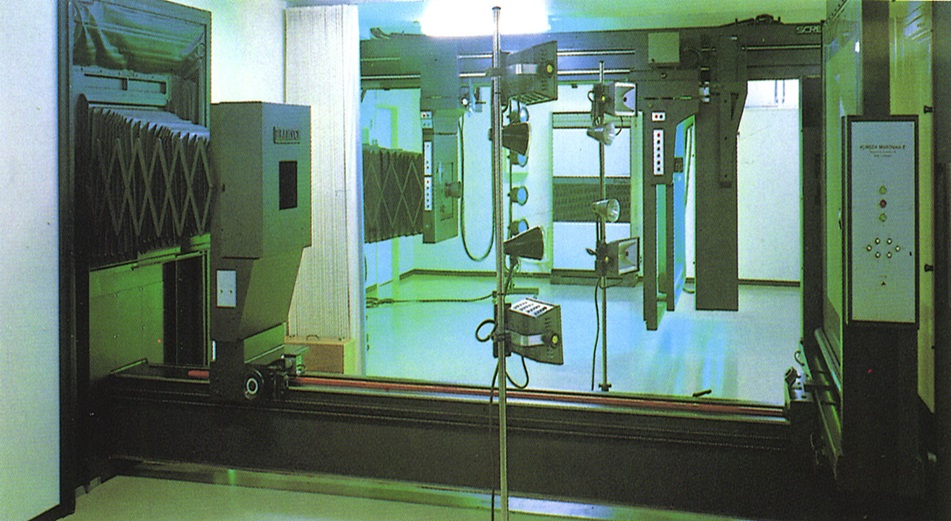

ここまでアートワークは2倍で作製と話してきた。基板にするには原寸フィルム(原版という)としなくてはならない。その作業をするのが図5のカメラである。このカメラは壁に埋め込まれていて大がかりな設備だった。しかし、この技術があったからこそ、通常の基板設計は2倍寸法でできたし、もっと縮尺の必要なICチップなどが設計できたのである。

さて、興味深く読み進めていただいているものと期待しますが、既にここまでで相当な文字数になっていますので、一旦ここで区切り、後半につなげたいと思います。なるべく早めに後編をお届けしますので、楽しみにお待ちください。

中村さんのお仕事にご興味を持っていただけた方は、こちらをクリックしてください。実務例を挙げています。

| 今回の記事でご紹介したような昔の基板設計についての写真、皆さんのお手許にもありませんか? 「Club-Zサイトで紹介してもいいよ」という写真がありましたら、ぜひ編集局までメール(clubZ_info@zuken.co.jp)でお送りください。その際、写真の内容を紹介するエピソードも添えていただけますと幸いです。 ※写真についてのご質問などを、メールにて行う場合があります。また、どのような形でいつ頃掲載となるかは、応募内容や件数などに拠りますので、確実なご回答はできかねます。ご了承ください。 |

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

第18話 知らぬが仏 基板の火災・人身事故

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 1980年から40年のキャリアで現在でも現役。一般的な製品寿命の5周分以上、ずっとこの仕事に携わり続けています。今でもマイクロセクションを見ます。 当時は現代のように高性能な信頼性評価機器やパソコンはありませんでした。 手探りでやっていたような基板要素技術開発の激動の時代、この時代から現代までを継続して経験、さらに業界の大先輩の皆様からの知見を小職は受け継いでおります。 なので、今度は小職が皆さんにこの経験を継承していかないとならないと考えております。 |