第4話 プリント基板、売る方も買う方も詳しくない?価格のみの勝負になっている

2019年04月23日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

冒頭、ずいぶん尖がったタイトルですみません。

仕事がら、電子機器セットメーカ、基板メーカ、商社のいずれかの立場に立って、お客様のところへ同行させて頂くことがあります。そこで感じるのが「技術的な会話が成立していない」ということです。御用聞きのみ、あるいは価格だけの話になってしまっている場面によく遭遇するのです。

売る側の基板メーカの営業がJPCA管掌「電子回路営業士1級」の資格を持っていれば、専門的な知識と経験に基づいた営業を受けることができます。しかし、絶対的な人数が足りていないのが現状です。傾向として、技術面の知識が不足していると感じます。まず、自社の会社案内、技術資料について隅々までお客様に説明できる人が少ないのです。例えば、何らかの試験データをお客様に説明する際、「試験基板の仕様は?」、「試験条件と試験装置の内容は?」、「サンプル数は?」、「試験結果の考察は?」、といった質問を受けると立往生してしまうのです。

一方、買う側の電子機器セットメーカとしても、回路設計のみ自社で行い基板設計は協力会社に依頼するという形式が多くなっているため、基板の購入仕様書を書けない人が多くなってきています。

一般的に、購入仕様書は当該基板の仕様を規定する個別購入仕様書(個別図面、ガーバデータの基板仕様)と基板の出来上がり品質を規定する共通購入仕様書(冊子のものが多い)のセットになっていることが多いです。

基板メーカとしては、これらの仕様書類が提示されなければ精度の高い見積りはできないハズですが、電子機器セットメーカと基板メーカの間で仕様の認識があいまいになっているのをよく見かけます。

なぜ最近はこうなってしまっているのでしょうか?

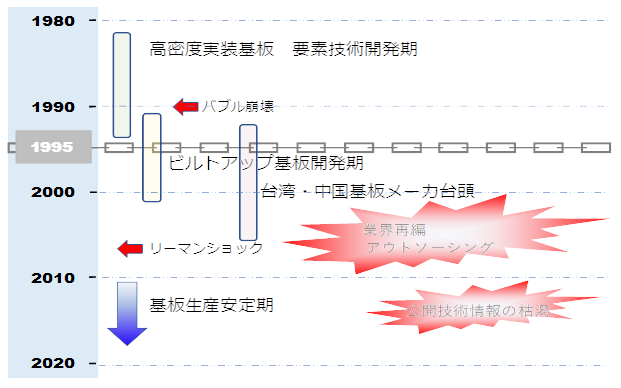

私の個人的な見解として「1995年の壁(基板技術継承の変化点)」があります。これを図1に示します。

現在使われているプリント基板の要素技術で、特に高密度実装に関するそのほとんどが1980年から1995年の間に開発されたものです。例えば、最小導体幅ならば 0.12mm(DIP型ICランド間3本通し)、最小穴径ならば 0.3mm、感光性ソルダレジスト、ガラス布エポキシ基材(FR-4)の割基板 などです。

1990年のバブルの崩壊に伴って、業界の再編、経営統合、M&A、カンパニー制、アウトソーシングが進みました。このとき、プリント基板の要素技術開発に携わっていた方が沢山流出してしまいました。現在50 歳代で、私が知っているそのころの技術を今でも管掌している現役の方はほんの一握りになってしまいました。物理的に技術の継承ができていないのが実情です。

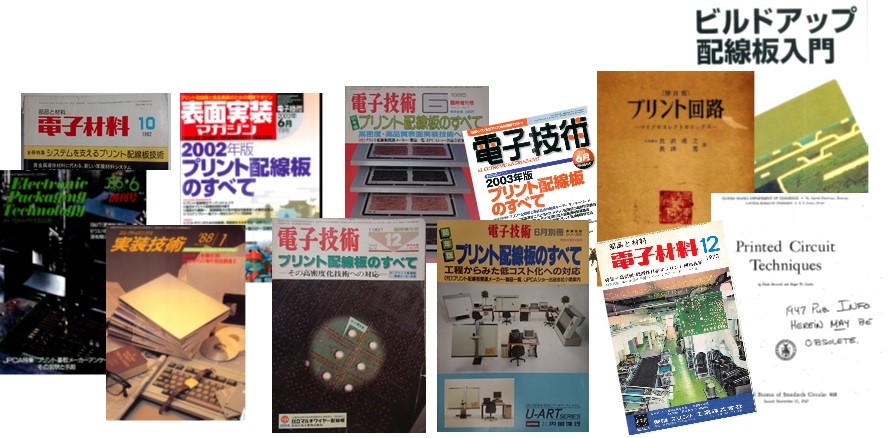

また、人の問題だけでなく、技術そのものも開示されなくなりました。図2は1995年位まで発行されていた雑誌類です。今ではこれらのほとんどが淘汰されてしまいました。当時の雑誌には様々なデータや考え方が記載さていました。しかし、現在の国内では会社の競争優位性を確保するとして、キーポイントは学会、雑誌などでほとんど開示されなくなってしまいました。

このため、現在、45歳位より若い方は雑誌などから学ぶ情報が限られるようになってしまったのです。

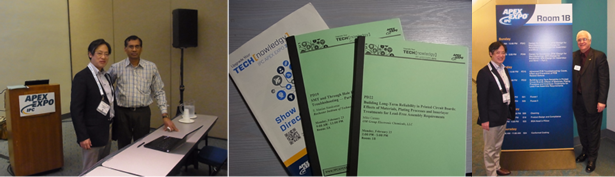

一方、海外の状況を見てみると、米国の場合は、プリント基板、実装技術については山ほど情報があります。その一例を図3に示します。これらの情報は誰でもネットで検索できるのです。

これらの情報を垣間見ると、非常に細かく論理的なことが書かれています。個人的な感覚ですが、今や日本と米国では知識レベルの差が圧倒的に開いてしまいました。今回は言及しませんが中国でも様々なセミナが開催されていて、情報では日本はかなり置いていかれていると感じます。

IPC(米国電子回路協会)APEX Expo に併設されているチュートリアルセミナ(電子機器セットメーカ向け)に参加してみると、テキストの内容は日本国内のセミナで話されている内容よりも遥かにプリント基板の細かなプロセス技術について解説されています(図4)。

米国の電子機器セットメーカのエンジニアは相当高いプリント基板の知識を持っています。ある米国の電子機器セットメーカを訪問した際、ディスカッションの場でエンジニアが様々なガラスクロスの見本を持っていたことに驚かされました。なぜなら、彼らが信号の伝送特性において、ガラスクロスの網目の交点での誘電率の変化にこだわりを持っていたからでした。

こういったことを、なぜ今、私が国内の問題と感じているかというと、それは電子機器セットメーカは自分から「基板のスペックが変えられない」という現実があるからです。例えば、オーバースペックになっているのではないかと感じていて、スペックを見直せばもっと安価なものに置き換えられると思っていても、知識・経験不足から手が出せないということです。「どこから手を付けたら良いかの勘所が分からない」のです。

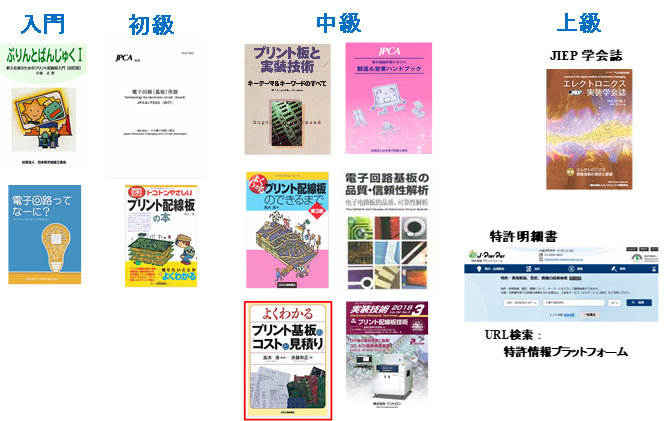

これは国内の様々な製品開発の局面において非常に具合いが悪いことです。個人的には、日本で作れるものがなくなってしまう危機感を覚えています。とはいえ、国内の環境を変えることは簡単にはできないと思われます。そこで、入手できる情報から、基板のスペックを語れるようになることが先決ではないでしょうか。日本語の情報源について、あるものでしのぐしかないので、図5に現在入手できるものを示します。

このうち、特許明細書を読むことは細かな内容を学ぶには非常に有効な方法です。

例えば JPCA news では毎号注目される特許のアブストラクトが載っています。ここで興味ある特許について「特許情報プラットフォーム」で検索すれば無料で簡単に特許明細書をダウンロードして読むことができます。このサイトには検索窓があり、興味ある言葉を入力すれば何でも調べることができるので非常に便利です。

日本の電子機器セットメーカの皆さまは、こういった情報を吸収して、即効力のある結果を出す必要に迫られていると考えています。例えば、「プリント基板の購入仕様を見直して価格競争力を高めたい」、「外国基材を使ってコストダウンを図りたい」といった実務上の課題にさまざまな情報を活用する必要があります。このような事例では仕上がり品質のばらつきを把握することで、スペックダウンした場合のリスクを推定できる力が必要になります。

大切なことは、「情報収集したこと、自分が学んだことを如何にして現物に反映させるか?」

ということです。積み上げ方式の学びはキリがないので、現物からひも解く逆算方式、

つまり、現物を見て、そのフィードバックから情報を得るのが最も有効で効果的であると私は考えています。その手法の一つとして「マイクロセクション」の活用を強く推奨しています。これがとても効率が良いのです。

この手法でスキルを取得することにより、プリント基板を売る方、買う方の双方にとって共通した認識に基づいた会話ができるようになります。マイクロセクションサンプルがあれば朝まで話が途切れないという場面もあるかもしれません。

次回は「海外製の銅張積層板(CCL)はあり得ないことが起こるので注意」についてのお話しをしたいと思います。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |