第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

2020年09月03日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

前回予告したように、基板メーカの”安心感”について、今年あたりから大きな変化点を迎え重大な局面となるというお話をします。今皆さんが使っている基板の基礎となる要素技術のほとんど(ビルドアップ基板を除く)が1980年代に開発されたものです。すでに、基板メーカには1980年代から継続して現場で仕事をされている方は相当少なくなっています。そのベテランの皆さんが今年から順次、定年で基板業界から卒業されます。

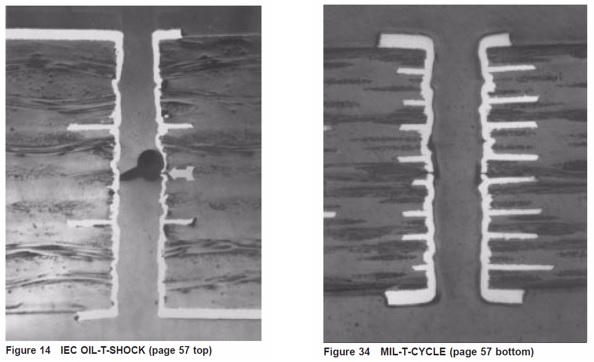

図1はIPC-TR-579から引用した画像ですが、1980年代に小径スルーホール(当時はドリル径0.4mm、その後0.3mm)が登場した際、この画像のようにスルーホールの内壁はガタガタで大きな凹凸がありました。この頃はまだパソコンが普及していない時代です。ですから、信頼性シミュレーションなどはもちろん蚊帳の外でした。しかし、この状態でもなんとか最終製品向けに使いこなさないとならないので、さまざまな努力をしていました。まさにアナログ的な感覚の総動員です。しかし残念ながら、「この頃のノウハウがしっかりと現在に継承されていない」と、私は日ごろの仕事の中で感じています。

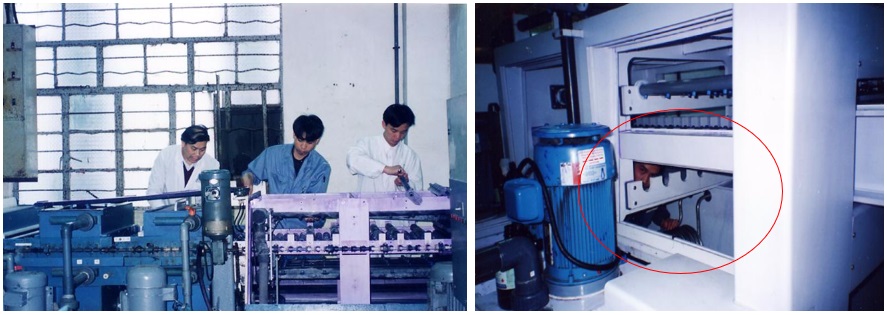

次にお見せする図2は、1990年初頭の中国ローカル基板メーカに訪問した時の様子です。当時、私は社内製品に使う基板を1円でも安く調達しようと、中国基板メーカの開拓に奮闘していました。まだ、私には電子メールの環境はなく、低速なFAXでやり取りする時代でした。

そんな中、入手した基板を評価していると、1社だけ品質もドキュメントも抜群に良くできている基板メーカがありました。中国は国が大きいので、「設備的にも相当スゴイメーカがあるのかな?」と想像していました。

ある日、いよいよ現地調査でその基板メーカへ行ってみたところ、想像とはまったく異なり、建物はくすんだ雑居ビル、中にはお世辞にも高性能には見えない設備ばかり。こんな環境でなぜ抜群に良い基板ができるのか、初めのころはまったく理解できませんでした。私は、「建物がきれい」「見た目が素晴らしい」「設備が新しい」であれば基板品質も優れていると思い込んでいた時代です。今から思えば相当経験不足でした。

図2の写真は2回目に訪問した際、ちょうど設備のメンテナンスをしているところに遭遇し撮影したものです。右側の写真によく目を凝らしてみると、安全面で作業上の不安要素はありますが設備のチャンバ内(赤丸)に人が入って掃除をしているではありませんかー。

この光景を見たとき、私は頭をガーンと殴られたような気がしました。1990年初頭、日本の基板技術はかなり進化していたので、正直私は中国基板をおごって見ていたのです。

しかし、彼らは古い設備でも大事にメンテナンスし、かつ、工場長の基板哲学、指導方針もよかったため高品質な基板が作れるのだと感銘し、私自身の態度もより現場、基礎を大切にするように変わったことを覚えています。

図2の写真においては、設備の清掃手順、メンテナンスの勘所、例えば絞りロール1本でもどのような手の動きでしごいて掃除すれば良いのか? どこまで変色しても使えるのか? スプレーノズルはどこまで細かく掃除すれば良いのか? どうなったら交換するのか? など、目にした範囲だけでも相当多くのアナログ的なノウハウが積み上げられています。1980年代の日本の基板メーカも似たような部分があり、これらの現場的感覚・ノウハウが、ベテランの方の基板業界卒業により失われてしまうことが問題であり、日本の基板メーカは早く手立てをしないとならないと私は思います。

現在、中国基板メーカ(特に生産量 6万m2/月以上)の生産設備はかなり進化していて、上述のようなアナログの塊のようなことは少なくなり、それなりのものはできるようになってきています。しかし、中国もノウハウの継承は弱く、買ってきた設備をただ並べて使っているところも多いです。いざ大きなトラブルが生じると、基板全体のプロセスに関わったことがある人が少ないので勘が働かず、どこから手を付けてよいか分からないという状況に陥る不安要素を抱えています。日本の電子機器セットメーカの皆さんがすでに直接海外調達をされているとして、今後テレワーク(遠隔操作)環境下で基板の信頼性をどのようにすれば担保できるのか?

今後このような部分が重要な問題になってくると思います。私が推奨する方法は少し基板の発注側に条件が伴うのですが、ご興味のある方は文末のボタンから私にアクセスしてください。

まさか基板メーカにビデオカメラを持ち込んで現場から映像を送ってください、なんてヤボなことは言いません(録画されたら基板メーカにとってリスクですよね)。

<!–

あと、書き落としてしまいましたが、国内の基板メーカ経由で中国基板を調達されている方にお伝えしたいことがあります。この場合、「基板の品質保証は誰がやっているのか?」ですが、多くの場合、国内基板メーカのベテランの方が中国基板メーカに行って”選別”しているイメージが強いです。

問題は、こうしたベテランの方々もそろそろ定年になり、日本の基板メーカの現場力が失われてしまう恐れがあるということです。この方式で中国基板調達をしている場合、今後の対策を検討しておく必要があると私は思っています。

加えて、現状はベテランがいる/いないに関わらず、コロナ禍で「中国現地に赴いての基板の製造現場をチェックすることはできない」ということ自体も問題です。

恐らく、基板メーカからは「ちゃんと後継者を育てています」という説明を受けると思いますが、電子機器セットメーカの皆さんがそう訊いた時、その話をどのようにして精査するのかも課題になると思われます。

最近の電子機器セットメーカの大半の方は、基板は完成された技術なので、確認不要な領域である、という意識になっていると思います。基板はブラックボックスでOK。確立された技術なので興味はさほどわかない。基板は当たり前のように動くもの。なので、コストだけが焦点になっている。このコラムの読者も2/3くらいは電子機器セットメーカの方と推察しており、そうした方々が基板品質について深掘りされない傾向になっているものと危惧しています。

聞いたところによると、セットメーカの調達部門では基板価格の決定を任されているのが派遣さんであるケースもあるらしく、そうなると価格以外のことに関する意識が低くなるのでは、という懸念があります。その方にとって、基板価格以外はご自身が査定される評価の対象外ということになりますからね。

次に、Last One Hole への危機意識についてです。

基板にはたくさんのスルーホールが存在していますね。以前本連載で同じことを書きましたが、昨今ではスルーホール断線について、電子機器セットメーカの方はほとんど認識していないと思います。

“Last One Hole”、これは予め設計された所定の回路に存在するスルーホール(経由穴)の最後の1穴まで当たり前のようにきちんと接続信頼性が担保されているとの期待を込めての意味です。

基板の回路パターンに存在するスルーホールの一つでも断線すれば事故になります。1980年代は相当意識して基板づくりをしていたと思います。

私は仕事柄、電子機器セットメーカ、商社、基板メーカ、材料メーカ、EMSなど基板に関係するすべての領域と関わっているので、その分内部事情にも触れます。

特に、中国基板メーカでは時折、スルーホール断線、あってはならないことが今でも生じています。私は”スルーホール断”と聞いただけでドキッ!! としますが、彼らはショート、ライン欠損などと同じ意識で扱っているようで、それ自体が問題です。スルーホール断線を抑えることがどれだけ重要なのか、という根本的な危機意識が脆弱と感じます。

図3のような、こんな量産タイプのめっきライン(複数本あり)でスルーホール断が1穴でも発生したとすると、電子機器セットメーカの皆さんは基板メーカにどのような指示をしますか?

私の場合、特性要因図的(魚の骨図、今日的にはFMEA)な対策方法は頭の中に入っているので、即、簡易方法でマイクロセクションし、その結果から必要な手段を講じることができます。しかし、海外は規模が大きくなっているためかこのレスポンスが遅いと感じます。

私は電子機器セットメーカにいたとき、扱っている製品のほぼすべてが重要保安製品だったので、スルーホールの接続信頼性についてはひときわ慎重に意識していました。今日では、会社組織がより縦割りになってきていることもあり、もし市場事故を起こしたら社会インフラまで止めてしまう、という恐怖感と背中合わせで仕事をしている方は少ないのではないでしょうか?

完全断線は検査機で流出をくい止められますが、きわどいこともあります(基板出荷時に気が付いていないこともあります)。しかし、このような実態が検出されることはなく、何事もなかったように過ぎていきます。

今日、車載や重要保安部品を扱っている電子機器セットメーカが監査されているところを間接的に俯瞰していると、仮にこのような潜在的な不安があったとしてもほとんどの方が見抜けていないように思われます。なぜならば、買う方も売る方も、基板に携わり始めたのが1995年以降の方が大半なので、昔のアナログ的な要素が体の中になく、”勘”が働かないハズだからです。

このような状態にある中でのコロナ禍です。電子機器セットメーカと基板メーカが相互に信頼を構築し、テレコントロールでも信頼性を担保できるやり方に変えていく必要があります。

恐らく、電子機器セットメーカの皆さんが使われてきた今までのチェックリストの大半は、遠隔で基板品質のばらつきを読める前提で作られてはいないので、今後役に立たなくなると思います。

今後重要なのは、国内の電子機器セットメーカの中にきちんと基板が分かる人を少なくとも数人は養成するということです。仕事をEMSへ依頼する場合でも、彼らがきちんと基板メーカと意思疎通ができていて、自分たちの仕様の基板(実装)が実行できているのかを診られる目を養う必要があります。技術と理論に沿った”勘”が働く技術者を養成することが必要です。

繰り返しになりますが、このコロナ禍を契機に基板品質の担保をテレワークで進められる方法を検討することが重要だと思います。

次回は、私に問い合わせていただいた内容で、共通的に皆さんに解説できることがあればお応えしてみたいと思っています。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 1980年から40年のキャリアで現在でも現役。一般的な製品寿命の5周分以上、ずっとこの仕事に携わり続けています。今でもマイクロセクションを見ます。 当時は現代のように高性能な信頼性評価機器やパソコンはありませんでした。 手探りでやっていたような基板要素技術開発の激動の時代、この時代から現代までを継続して経験、さらに業界の大先輩の皆様からの知見を小職は受け継いでおります。 なので、今度は小職が皆さんにこの経験を継承していかないとならないと考えております。 |