第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

2020年02月27日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

前回、ニッチでディープ(?)なめっきのお話をしました。

今回はそれに続く「基板メーカ選定のポイント」の一つです。恐らく、「電子機器セットメーカの皆さんが、コスト以外でどんなところに注意して基板メーカを選んだらいいの?」という疑問への答えの一つになるかと思います。

話を始める前に要点を少し復習してみましょう。まず、第11話の重要な部分を再掲します。

|

このめっき物性の引っ張り試験は、本来基板メーカが実施するものと私は考えています。が、基板メーカはめっき工程を協力会社へ依頼していることが多く、この場合、協力会社が行うべきです。しかし、この試験はサンプル作成にやや手間がかかることから、今ではめっきの協力会社も実施することが稀でめっき薬品(添加剤)メーカに依頼することが多いです。 |

相当重要な部分が人任せになっている実情から、基板の発注者側で「”肝”の部分を押さえましょう」というお勧めになります。

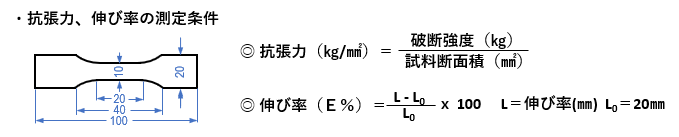

初めに、実装彩科方式のめっき物性の測定方法を以下に再掲します(図1)。

今回はこの測定での判定基準について、私の経験的なところから話を始めます。

[ めっき物性の判定基準(目安)]

■抗張力(kg/mm2) [現在の正確な表記は 1kgf/mm2=9.8MPa]

※ 単位表記は学術的に正しくないかも知れませんが、過去から使っていて直観的に分かる表記にしています。

30 kg/mm2以上

■伸び率(%)

20% 以上

この判定基準は第11話で引用した、『電子技術』1987年 6月号別冊 をベースにし、私がめっき物性にふれる案件があるごとにヒアリング・調査を行い、さらに市場実績を加味して20年以上かけてたどり着いた数値になります。

一方、海外基板メーカでは伸び率が10%台、ひどい場合は一桁台ということがあります。ただ、プリント基板は適用製品の寿命、要求信頼性によって適切な作り方をすればよいので、伸び率が10%台のものでも使いこなせることはあります。

めっき物性に関して詳しいことを書いたつもりですが、この方法を踏襲しようとする方は一度、私にご連絡いただければと思います。さらに、試験片サンプルや引っ張り試験機の使い方について、細かい部分で注意した方がよいことがあるのでお伝えしたいと思っています。

なおここで、第11話でご紹介した、私が採用しているめっき物性評価での引張試験の条件を再掲しておきます。

[ 実装彩科式 めっき物性の測定方法 ]

■サンプル

・ 形 状 : ダンベル形(図の1通り)、ステンレス板にパネルめっき後フォトリソで作成

・アニール : 120℃ 2h、室温まで空冷

・めっき厚 : 50μm:指定値に対し、サンプルの厚さを実測(マイクロメータ)し、計算式に代入

・評点距離 : L0=50mm

■引っ張り試験装置

・引っ張りスピード : 10mm/min

さて次は、このめっき物性が維持されていれば、スルーホール接続をどこまで信頼できるのかについてお話します。

結論は、「めっき厚(25μm)の確保と、スルーホール内壁形状が適正に保たれていれば」の条件が加わりますが、産業機器用途で一般的な使用環境であれば15年の寿命はあると思っています。車載用途でもエンジンルーム以外であれば同等に扱ってよいと考えます。

基板の仕様は国内製銅張積層板の適用、板厚1.0~1.6mm、最小穴径0.3mmとなります。

落とし穴は、「スルーホール内壁形状が適正に保たれていれば」という部分です。

電子機器セットメーカの皆さんで、プリント基板メーカに行って微に入り細に入り質問できる方は少ないと思われますので、「スルーホール内壁形状が適正に保たれていれば」については「マイクロセクションの見方をマスターしてください」と提案しています。

何回もしつこく出していますがこれです。

ところで、電子機器セットメーカの皆さんが基板メーカに行き、プロセス認定をする場合、次の2点の確認をお勧めします。これも”肝”の部分ですが見逃されています。分厚いチェックリストにも書かれていないことが多いです。

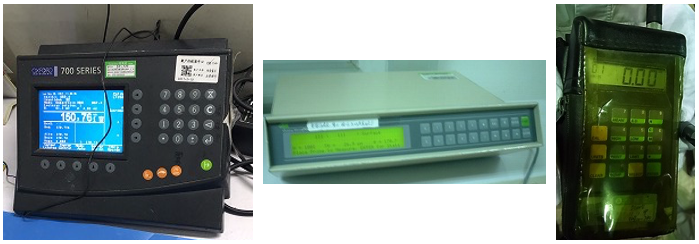

■めっき厚測定器の使い方

めっき槽から出てきた基板のめっき厚が適正かどうか、その場で計測する測定器です。

渦電流式のものが多く、図2のようなものが使われています。

この測定器を使用する場合の注意です。4~5μm程度薄めに表示されることがあり、これは実務の上でスルーホール接続信頼性の確保に大きな影響をおよぼすため、かなり深刻な問題になるのです。

1) あらかじめ計測する部分を決めておく必要がある

原理が渦電流なので、内層に銅箔があると影響が出ます。また、板厚が0.8mm未満くらいから、裏面の銅箔も測定値に影響します。

2) プローブ先端部のメンテナンス

すり減ってくるので、時々基準板をあてて正しい値が出るかを確認します。

3) 測定器内の検量線の作成(これが大抵できていない)

装置に添付されているのは、18μm、35μm などレンジが狭い基準板が多いです。

これらの基準板で測定器をセットすると、実基板のめっき厚が薄い、あるいは厚い場合に誤差が大きくなります。

⇒厚さが既知の薄い銅箔から厚銅箔4~5点くらいを使い検量線を構成する必要があります。

■銅めっき添加剤タンクのチェック

化学銅めっきの後工程、つまり、電気でめっきを付ける硫酸銅めっき工程での話です。

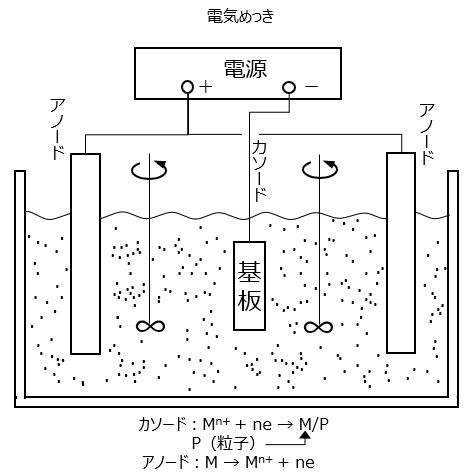

通常、めっきする基板を、所定の電流密度で電流を流している硫酸銅めっき液の中に、決められた時間浸すことでめっきが形成されます。このとき+極(アノード)は銅ボールなどの電極で、基板は-極(カソード)につなぎます(図3)。銅ボールから一旦、銅イオンがめっき液中に溶けだし、それが基板の表面に析出してめっきが形成されます。

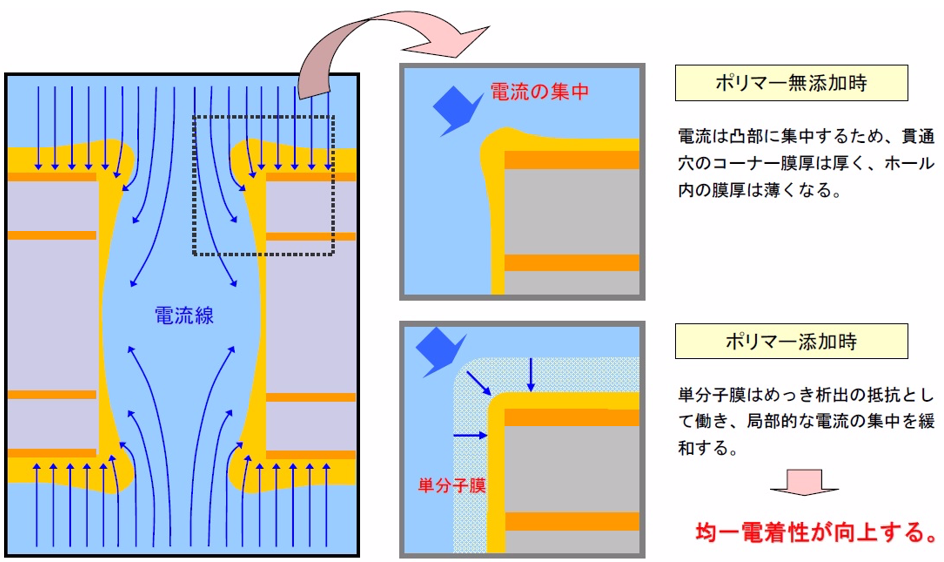

+極と-極との間には電磁石のような電気力線が形成されます。めっき槽の中では必ずしも電流分布は均一でなく、尖がった部分の電気力線が強くなります。すなわち、基板の四隅や、スルーホールのコーナ部などで強くなるため、その部分のめっき厚が相対的に厚くなる傾向があります。

それを回避するため、めっき液へ添加剤を入れます(なお、めっき液の攪拌方法にもノウハウがあります)。また、添加剤にはめっき物性を向上させるための薬品も含まれています。そのため、添加剤は非常に重要な要素です。

添加剤は一定のめっき量に比例して自動供給される仕組みですが、過去、自動供給装置が故障したことに気づかずにめっきしてしまったとか、添加剤の供給量が不適切だったことで基板が出荷されたあとスルーホール断線を起こし大事故に至ってしまった、といった事例を私は知っています(詳細は書けないのですが、裁判になりました)。

私が基板メーカの認定業務にあたる場合、添加剤供給が適正に行われているかをかなり綿密にチェックします。添加剤の自動供給ポンプの故障防止体制(フェールセーフ)や目に見える管理などです。当然、添加剤供給の適正値も確認します。一般的に添加剤タンクはめっき槽のバックヤードにあるので立ち入りを制限されている場合が多いです(図4)。この部分を確認する場合は危険を伴うことがあるので注意が必要です。

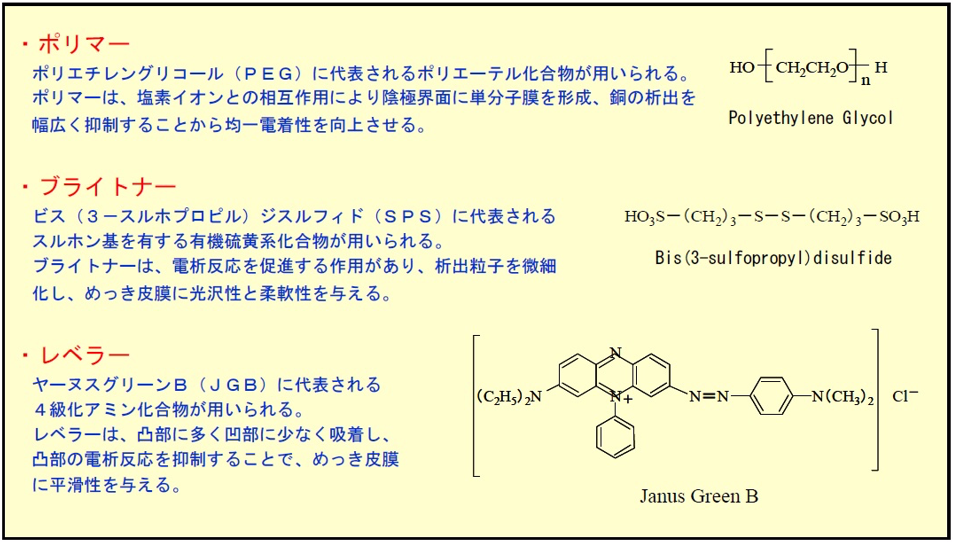

添加剤の話をしたので、ここからは「さらにニッチでディープ」な添加剤について解説します。電子機器セットメーカの方には馴染みがないことだと思いますが、知識として知っておいた方がよいです。

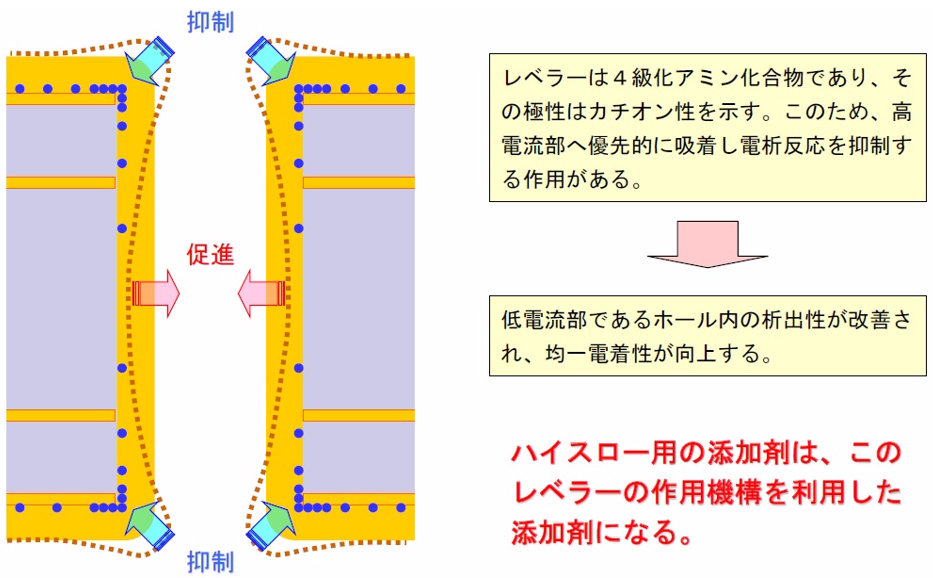

以下は、めっきの添加剤でも著名な奥野製薬工業株式会社さんのご厚意で資料を転載します。非常に分かりやすく解説されています(図5~図8)。

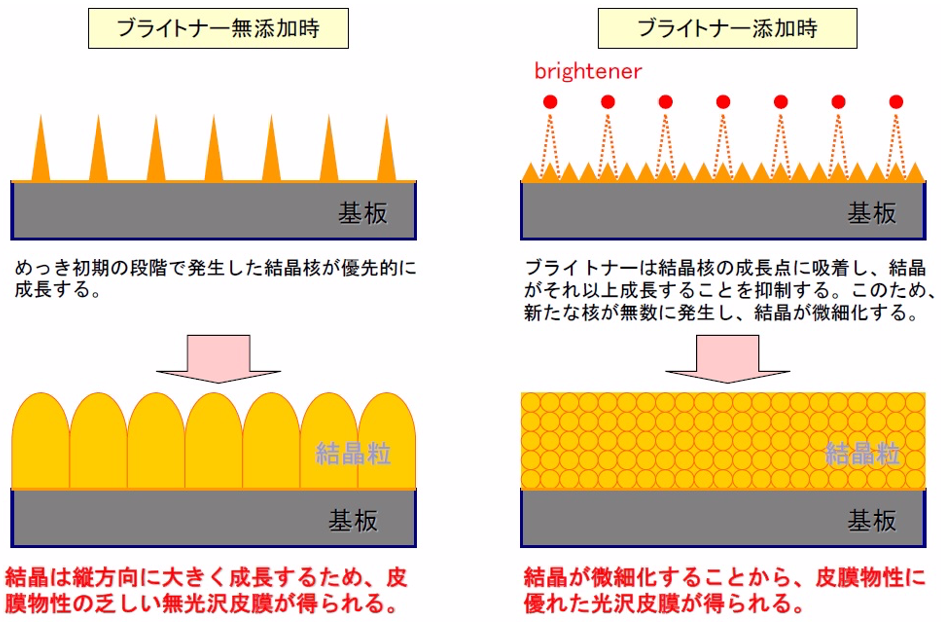

添加剤は主に、ポリマー、ブライトナー、レベラーの3つの成分から構成されています。この中でも、めっき物性に大きく関係するのはブライトナーです。図7のようにめっきが析出したばかりの状態で均一で微細な結晶を析出させる役割があります。この状態だと結晶粒界間のエネルギが大きいためにセルフアニール、または基板製造工程中の加熱(アニール)によって微細な結晶が再結晶することにより大きな結晶になるので、めっき物性が向上すると言われています。

ブライトナーが管理されていない場合、めっきの結晶粒は縦方向で大き目になります。この状態では良いめっき物性にはならないと言われています。

さて、それではそろそろまとめに入ります。コスト以外での「基板メーカ選定のポイント」ですが、私がお勧めするのは最低限次のドキュメントをきちんと作成し、かつ、機能している会社です。この4つのドキュメントの他にあといくつか確認した方がよいものがありますが、ご興味がある方は私にご連絡ください。

1. 品質保証体系図

2. できるだけ詳しい組織図:特に現場作業者の経験年数(出入り)がわかるもの

3. QC管理工程図(コントロールプラン)

4. 製造指示書

一般的に、2~4番は公開されません。仮に公開されたとしても、3番は対外的なもので、内部向けのものが公開されることは稀です。しかし、基板メーカに行った際に「お渡しはできないが、我々はこんな内容で管理をしている」という話を聞くことができれば、調達候補に挙げてよい会社であると考えます。

しかし問題は、電子機器セットメーカの皆さんがそれらを聞いたとしても、特にプロセス系の子細な部分を理解することはかなり難しいと思われます。例えば、今回添加剤のことを書きましたが、こういった基礎的な知識があることが前提になっているからです。基板の製造工程はたくさんあるので、すべての工程の基礎知識を持つには基板を実際に作った経験が必要です。

とはいえ、電子機器セットメーカの皆さんにとっては、その基板が将来不具合を生じる恐れがあるのかないのかをご自身の目で判断できることが重要であろうと考えます。したがって、基板の出来上がり品質を見抜ける力=マイクロセクションを読み解く力が重要になる、というのが結論となります(くどくて恐縮ですが…)。

さて、2回の記事に分けてめっきについて子細にお話してきましたが、いかがでしたでしょうか? 子細とは書きましたが、実務的にはこの内容はほんの導入部にすぎません。ただ、この記事は電子機器セットメーカの皆さんに向けて書いていまして、プリント基板を調達される方、あるいは品質保証に携わる方には知っておいていただきたい内容になります。

2回続けてニッチでディープな話になりましたので、次回は少し柔らかい話にしようと思います。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |