第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

2019年08月27日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

第7話は番外編その2として「ディスカッション&フリートーキング」の内容が固まりましたのでそちらと、その日の導入部で私がお話ししようと考えていることの一部についてご紹介したいと思います。

まず、「ディスカッション&フリートーキング」ですが、今回は電子機器セットメーカ向けで次の内容で進めようと思います。会場は、皆さんの足の便宜を図り新横浜駅に近い場所へ変更しました。また、終了後は新横浜駅の近くで懇親会をやろうと考えています。

日時 : 2019年9月5日(木) 15:00 ~ 17:00ごろまで

会場 : 図研 新横浜ビル(本社・中央研究所より変更)

https://sandbox.zuken.co.jp/company/shinyokohama.php

主催 : (株)図研

ディスカッションの中ほど、参加者の皆さんにPowerPoint 2~3枚位でお困りごと(できるだけ、画像、図表などで)を紹介していただき、KJ法を使って付箋紙にキーワードを摘出しフリートーキングに臨みたいと思っています。

1. 図研からの挨拶

2. 斉藤より導入部

3. 各社様より、お困りごとの説明

4. フリートーキング

5. 斉藤クロージング

次に、導入部で私がお話ししようとしている内容の一部になります。

前回の第6話で「図2.『基板設計』と『基板調達』の立ち位置の違い」として(a)~(d)の4つの図を出しました。まず、この図の復習から入りたいと思います。

この一連の生産活動の中で最も避けねばならないのは、電子機器セットメーカが販売した製品が故障し、人命、社会インフラなどに影響を及ぼすことです。電子機器ユニット(部品実装済基板)はさまざまな電子機器に用いられていますが、求められる信頼性が異なります。

電子機器セットメーカは、電子機器ユニットを製造するプリント基板メーカ、EMS、場合によっては商社に対し、自社の電子機器ユニットの要求信頼性を最初の段階で伝え、調達先について理解しているかを確認することが重要です。すなわち、電子機器ユニットの使用環境、温湿度、目標寿命、電源の入り切りの頻度、他(発熱、大電流、特殊ガス、塩害、宇宙環境など)です。

これらを示さないまま(購入仕様書を提示しないで)電子機器ユニットを調達するのは危険です。逆に、経験豊富なプリント基板メーカ、EMSであれば、どのような”ものづくり”をして良いかが決められないので、電子機器セットメーカへ質問を投げかけるはずです。

よくあるケースは、これらの確認がなされないままものづくりが進んでしまうことです。

分かりやすい事例は、社会的責任が重たい電子機器ユニットの生産を委託されたEMSが、そのユニットに使うプリント基板をさほど社会的責任が重たくない製品群のプリント基板メーカに発注してしまうことです。このEMSは通常、プリント基板は電子機器セットメーカからの支給品がほとんどで、EMSが自らプリント基板メーカへ発注することが少ない場合に生じる不具合として起こってしまうケースになります。

例えば、図1はパネルめっき工程でキャリアにワークパネルをセットしたところです。

丸で囲ったパネルが大きく曲がってセットアップされています。多少の曲がりはめっき槽の仕組みにより矯正されますが、ここまで曲がっているとめっき厚のばらつきが相当大きくなり、場合によっては市場不良を引き起こします。

社会的責任が重たいプリント基板を製造している基板メーカではこのようなワークパネルのセットアップはしません。逆に、消耗品であれば徹底的にコストを抑えられる手法を採用している基板メーカを選べばよいことになります。

話を始めの方へ戻します。前回の第6話での図2(a)~(d)で、プリント基板は誰が調達するか(電子機器セットメーカ自社or EMS)、また、部品実装は誰が担当するか(電子機器セットメーカ自社or EMS)で積み上げねばならない経験値、方向性がかなり異なるという話をしました。

電子機器セットメーカとしては、社会的責任に対してコストパフォーマンスを加味してものづくりを進めますが、プリント基板を自社調達する場合は、ある程度基板メーカを目利きできるスキルが必要になります。一方、EMSにプリント基板の調達を依頼する場合は“EMS自体がきちんとプリント基板を調達できるスキルがあるかの確認”に重点を置く必要があります。当然、その際は、電子機器セットメーカの要求仕様が正しくEMSヘ伝わっているかの確認作業から始めることになります。この部分の会話は非常に重要です。

また、電子機器セットメーカとしては、万一、市場不良が発生した場合に備えて波及性の把握、適正な初動対応を行うために予め「どのような情報」を入手すればよいか、どのようにして理解すればよいかが重要になります。この情報入手リストは大きなノウハウの一つになります。また、EMSの選定についてはあらかじめ「10~20項目程度の質問リスト」を投げかけ、自社が望んでいる回答が戻ってくるかの確認もノウハウの一つになると考えます。

例えば、第5話でお話しした図1~図4の画像を提示してEMSからどのようなコメントが戻ってくるかをみるのも、EMSのスキル確認の一つの方法になります。

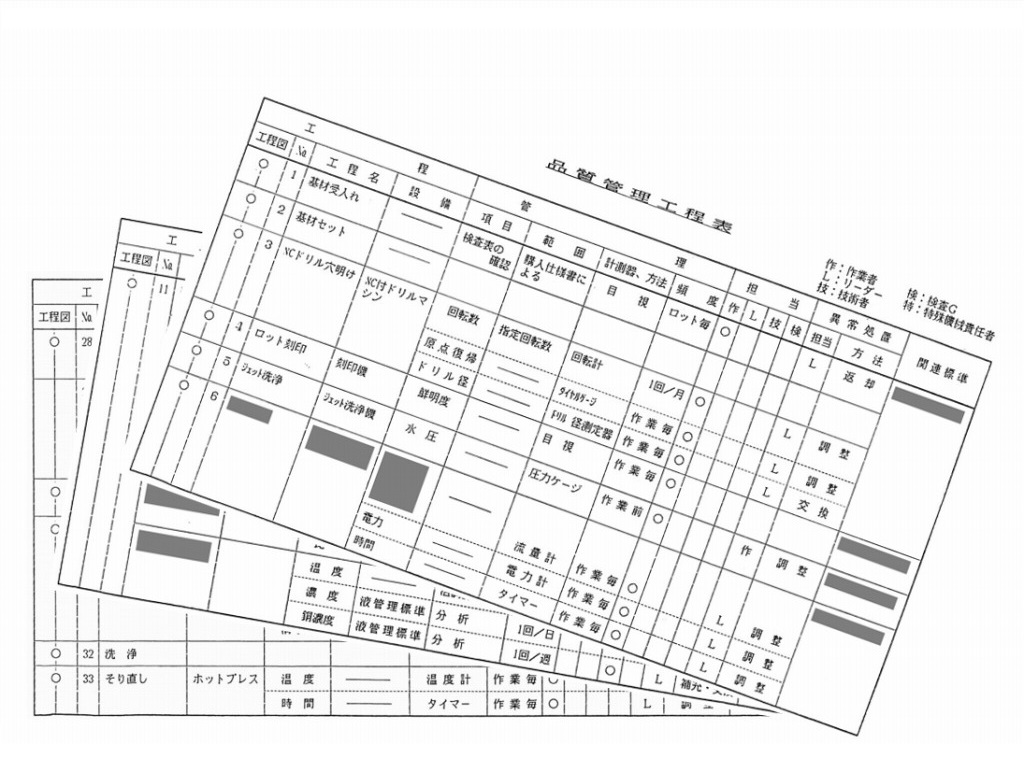

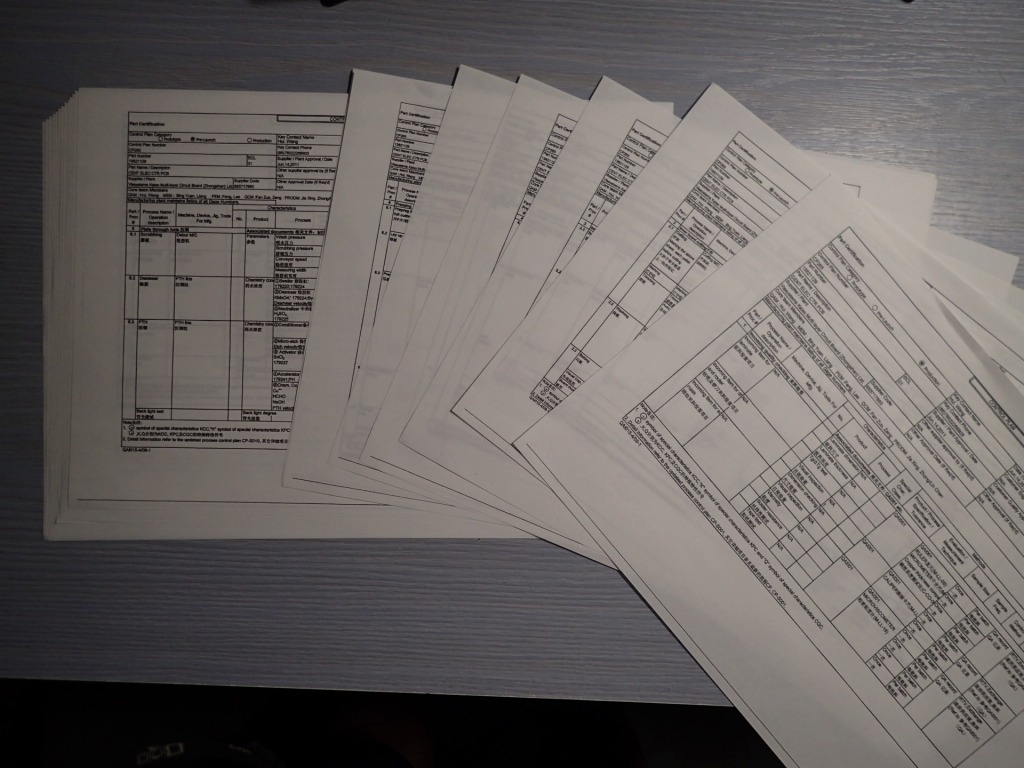

プリント基板の調達に際して、「どのような情報」を入手し、どのようにして理解すればよいか? になりますが、入手すべき情報リストの一つに”QC管理工程図”があります。QC管理工程図に書かれている内容の詳しさは基板メーカによって千差万別です。

図2はその事例で

(a):詳細内容は基板メーカのノウハウとして表示せず対外向けに表記しているもの

(b):実際に製造ラインで使用している詳細条件を提示し、顧客の信用を獲得しようとするもの

|

|

|

| (a) 全10ページ | (b) 全20ページ |

プリント基板の製造にかなり精通している人でなければ、(b)のような詳細版を開示されてもどこにポイントがあるかは分からないのが一般的です。プリント基板メーカとしては当然一つ一つのプロセス条件を順守しないと正しい形の基板が作れません。

しかし、プリント基板を調達する側にとっては大きな心配は、山ほどあるプロセス条件の中で、市場不良に発展してしまうプロセス条件は何か?になります。

実は、このプロセス条件の急所はそれほど多くはありません。私は日ごろの皆様への支援活動でその内容を技術的根拠と必要最小限の周辺知識を加えて教えることがあります。

また、プリント基板製造上で抑えるべき急所はQC管理工程図に書いていないこともよくあります。QC管理工程図は基板メーカ側でのチェックリストのようなものでもあり、製造工程全体での品質ばらつきをそこからあぶり出すのはかなりの知見と経験が必要になります。

プリント基板の調達側にとっては、基板製造工程中で市場不良に発展してしまうリスク、つまり品質ばらつきがどの位あるかを見極めることが重要になります。

具体的にはすでにその基板メーカのコストメリットがよいことが分かっていて、いざ、基板工場の監査となった場合、ドキュメントの整備はかなりできている、製造ラインの見せ方もかなりよい、応対者の対応もよい… 監査合格!としてよいか? です。

私が基板工場を訪問した際、現場でどのようなところを見ているか、最も重要な秘密的ノウハウを一つお伝えします。

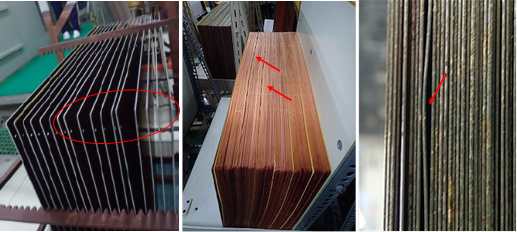

図3がそれで、マインドセットとして「ワークパネルは横から見ろ」です。矢印を付けたワークパネルに反りがあることが分かります。基板の製造上”反り”は各工程で大敵です。

この反りのためにプロセス条件が微妙に変動してしまい市場不良につながることがあります。基板メーカ内での検査機器はスルーパスするが、市場に出てから不具合が出る最悪のケースです。

図3は台車1台がその製品の製造ロットとすると、ロットの中に数枚だけNGのものが紛れ込んでいることになります。市場不良が生じた場合、基板メーカへ原因究明を依頼しますが、基板メーカでも原因を特定できないことが多い事例です。

プリント基板メーカの製造ラインを見ないとわからない項目があと幾つかあります。

特に、社会的責任が大きい電子機器の製造に関して、私はその関係者と基板メーカに行って上述のような危険ポテンシャルを摘出し、場合によっては基板メーカと一緒になってその問題プロセスを修正する業務も行っています。

ところで、「ディスカッション&フリートーキング」にエントリーしていただいた方の希望テーマに「海外基板メーカの信頼性」がありました。

これに関することは、”エレクトロニクス実装技術 2019年7月号” 「電子機器セットメーカーの皆さまへ伝える 海外調達プリント基板の勘所」でかなり詳しく解説しているので、参照していただけれればと思います。Gichoビジネスコミュニケーションズのサイトで、電子版が購入可能です。

さて、次回第8話では、軽く「ディスカッション&フリートーキング」のレビューと、”プリント基板・部品実装技術で日本の強みを!” について、プリント基板メーカ側の立ち位置で、私の個人的な考えをお伝えしてみたいと思っています。

なお、ディスカッション企画はあともう少しご参加者の受付が可能ですので、今回の話を読んで気になった方は、ぜひ以下のボタンからエントリーしてみてください。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |