第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

2020年01月30日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

令和2年になり、昨年初めより開始した本連載も11話になりました。今年もできるところまで頑張ってみたいと思います。

さて、皆さん、今回はプリント基板の”オタク的な内容”、よくいえば、電子機器セットメーカの皆さんにはあまり知られていないノウハウ(ニッチでディープ?)の話をします。前回第10話では、「スルーホール接続信頼性の考え方」で重要なパラメータになるのは次の4点であるとお話ししました。市場不良を出さないためにかなり大切です。

αE:基材の物性値(線膨張率)

Su:めっきの伸び率

Df:めっきの破断力

KE:穴壁品質(めっき厚)、歪集中係数(マイクロセクションでの各部の出来上がり)

今回は、普段皆さんがあまり耳にしないかも知れない「Su:めっきの伸び率」、「Df:めっきの破断力(以下、抗張力といいます)」の話をします。

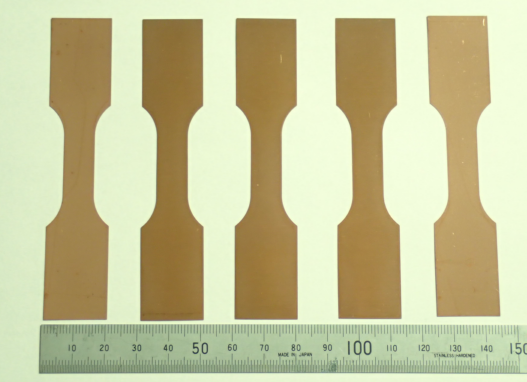

図1は何だと思いますか? これは、めっき物性を測定するためのサンプルです。

私は「めっき物性は肝だ!」といっています。しかしながら、日本の規格であるJIS、JPCAにはめっき物性を測定する規定がありません。不思議ですね。めっき外注協力会社や、めっきの添加剤メーカなどの独自基準が使われています。ところが、IPC(米国電子回路協会)にはIPC TM-650 2.4.18.1 があるのです。

私は前回の第10話で紹介した、IPC-TR-579 のレポートに出会ったとき、特にめっき物性に興味を持ちました。電子機器セットメーカに勤めていたので、「自社製品に用いるプリント基板がフィールドで故障しない条件は?」をずっと何年も手探りで追究していました。そして、このレポートに出会ってからめっき物性が重要なファクタの一つであると認識するようになりました。

国内の規格がない理由は、過去、国内の硫酸銅めっきの添加材を開発していた当時の薬品メーカ間の営業的な戦略によるものと推定しています。

まったく、今回紹介したサンプル形状でない薬品メーカもありました。

余談ですが、国内のめっき物性は海外に比べてかなり良いです。なので、昔、薬品メーカは国内で生産した添加剤は海外に出さないようにしていると聞いたことがあります。

さて、ではめっき物性とはどんなものか、まずは図2の動画を見てください。(a)はOK品、(b)は要注意品です。図1のサンプルを引っ張り試験機にかけて引っ張っている状態です。

動画は目を凝らしてみてください。最初はどこが変化しているか分からない方もいらっしゃると思います。じわじわ変化しています。動画が長く感じると思いますが我慢してみてください。この時間(銅が伸びている)がめっきの物性を示しているとも言えます。めっき物性が悪いと早い時間で切れます。

また、IPC方式のサンプル形状の方がサンプルが切れるまでの時間が長くなります。

動画を見てもらうと分かりますが、(a)はギュ~ッと伸びてから破断しますが、(b)はさほど伸びないでプツンと破断します。

普通、プリント基板を手にするとき、スルーホールは銅色に見え、(a)と(b)の違いは目視では分かりません。原則、図2の引っ張り試験をするしかOK/NGを判断する術はありません。

皆さん、怖くありませんか? この内容が、皆さんの会社で使うプリント基板のスルーホール接続信頼性のかなりの部分を確定させてしまうと思うと…。

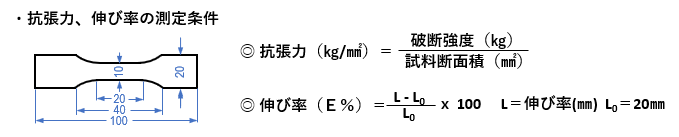

当時IPC-TR-579のレポートに触発されて、めっき物性の引っ張り試験をどのようにして行うか調べました。参考にした文献が図3です。

引用文献にはサンプルの形状は示されていますが、サンプルの厚さ、引っ張り試験の条件(引っ張り速度)は示されていませんでした。当時、サンプルの銅箔はステンレス板に通常の基板製造と同様のプロセス(無電解銅めっき+パネルめっき)でめっきし銅箔としました。スルーホールめっき厚は25μmだったのでこの厚さで銅箔を作りましたが、銅箔をステンレス板から剥がす際に破れてしまうことが多かったので、30μmで評価することにしました。

ダンベルの形状加工には、FPCの外形加工に使う”ビク型”を用いました。

引っ張りスピードはいくつにしてよいか分からなかったので、5mm/minに決めました。これは装置のクロスヘッドのスピードを見てこのくらいがよいのではないか、と決めたにすぎません。

また、引っ張り試験を行う前の前処理としてアニール(熱を加える処理)しないとならないことは知っていました。銅めっきはめっき直後のめっきの結晶粒径は小さいですが、時間とともに、また熱が加わると大きくなります。めっきの結晶粒径が大きいと伸び率がよくなります。プリント基板の製造工程ではさまざまな熱が銅めっきに加わるので、めっき後のサンプルはアニールしておく必要があります。120℃、2時間のアニールで特性が変わらなくなることも知っていました。

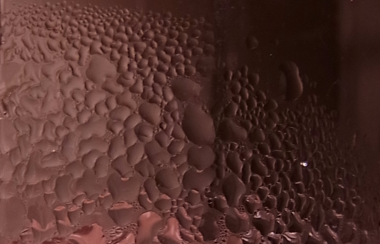

図4はガラスに水滴がついている画像ですが、小さな水滴と大きな水滴がありますよね。

水滴をめっきの結晶粒径に例えると、小さな粒径が大きな粒径に変化していますが、めっきの結晶粒径の変化もこのイメージに近いと思います。この現象は、セルフアニールによるめっき結晶の再結晶として知られています。めっきしたばかりの結晶は粒径が小さく、これらが多く集まると表面積が増えるために不安定になり、大きな結晶に再結晶化することで安定すると考えられています。

ところで、私が独立した後、車載基板を海外基板メーカから調達する支援業務に携わった際、海外基板メーカからめっき物性を取り寄せて検討しました。その際、私が把握しているめっき物性とかなり違う値が各社より出てきたので困惑しました。

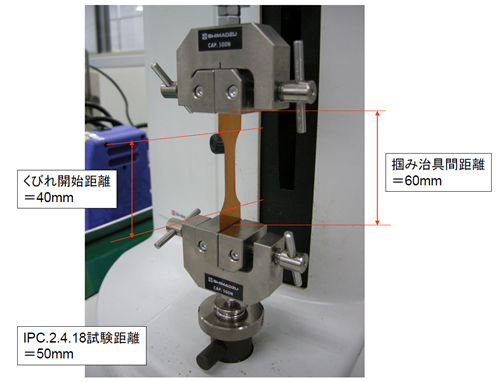

そこで、IPC規格を取り寄せてみました。私がやっていた条件と異なる部分は「①サンプルの形状(短冊型 13×150mm)」、「②引っ張りスピード(0.05~0.5mm/min)」でした。

私はIPC型のサンプルを作り、引っ張り試験を行ってみました。驚いたのはサンプル形状が違うと測定値にかなり差が出るということでした。図5にIPCサンプルの動画を示します。引っ張り初期からサンプルの幅全体に力がかかるのに対して、ダンベル型(図3)はくびれの部分とRの部分との力のかかり具合いは違うように見えます。そこから「伸び率に差が出るのでは?」と考えました。

そこでサンプルの形状はどうあるべきかを調べました。図3の形状は、文献の執筆者が「JIS 2241 金属材料引張試験方法 試験片13B」を参考に決めたものと推定しました。しかし、試験片13Bは板厚1mm以上の板材を試験するもので、数十μmの薄い材料を評価するのには「力が均等にかからないので不適正なのでは?」と思いました。とはいえ、私のデータベースは過去ずっと図3のダンベル形で評価してきており、今さら変更するわけにもいかないので、このダンベル形を踏襲することにしました。

海外基板メーカ各社に図3のダンベル形サンプルを作ってデータを取ってもらったのですが、各社のデータに差がありおかしいと思いました。そこで、私の方で同一の銅箔からダンベル形のサンプルを作り、「①評点距離」「②サンプルのめっき厚」「③引っ張りスピード」を振ってデータを取ってみました。結論として、①から③まですべてが測定結果に影響し、これらの条件を統一してデータを取らないとめっき物性は横断的に評価できないことが判明しました。

まず「①評点距離」の解説を図6に示します。評点距離は、図3のL0=20mmに相当する部分です。この数字が変われば、分母に入っているので伸び率は当然変わります。私は、引っ張り試験で銅が伸びている様子を観察しているとRの部分も影響しているのでL0=40mmを適用していました。しかし、最近はIPC規格に合わせてL0=50mmを適用しています(ダンベル形で)。

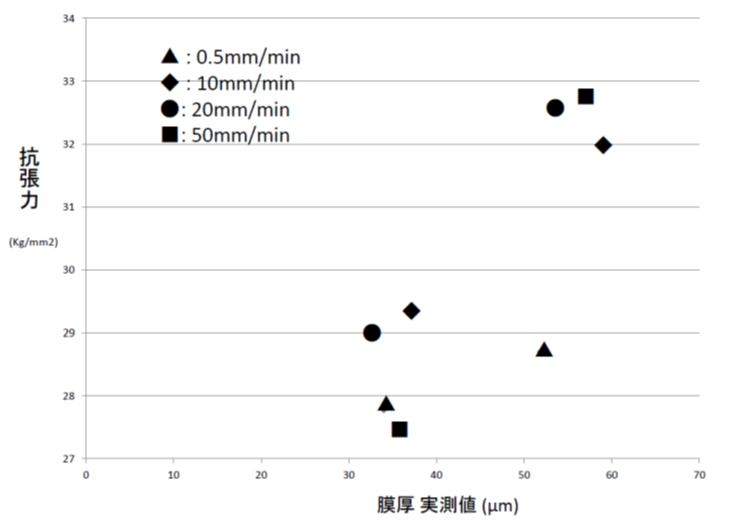

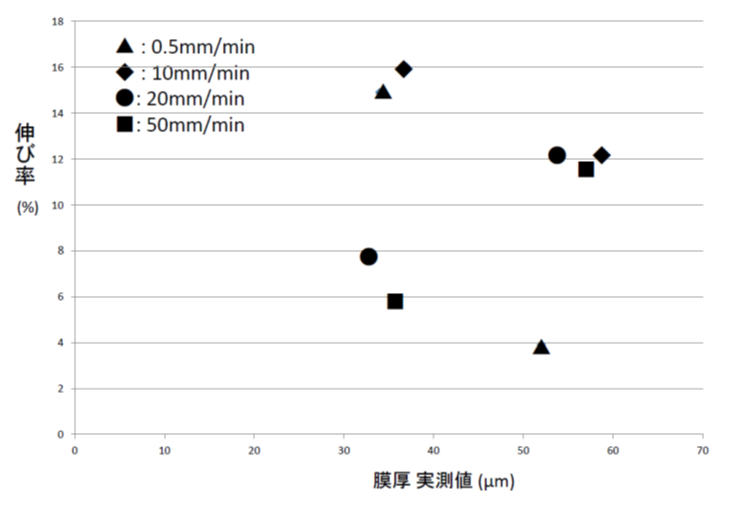

次に、「②サンプルのめっき厚」、「③引っ張りスピード」の解説を図7で行います。各サンプル(n=5)の平均値のデータをプロットしています。

図7から分かるのは、めっき厚が厚いほど抗張力、伸び率も高いデータとなるということです。

この「②サンプルのめっき厚」、「③引っ張りスピード」の条件はめっき協力会社、めっき液(添加剤)各社の独自基準を使っています。規格がありません。

プリント基板は何十年という歴史がありますが、この②項と③項の関係は公になっていないと私は認識しています。そのため、私は自分でデータを取って確認するほか術はなく、図7の内容は恐らく公では初公開になると思います。しかし、理解できないデータもあるので、この先業界で規格化するような動きになる場合、もっと多くのデータを取って確認する必要があると考えています。

ところで、私が電子機器メーカに所属していた時には「②サンプルのめっき厚」は30μmを適用していましたが、海外基板メーカにサンプル作成を依頼すると、この厚さでもハンドリングが悪く、測定前にサンプルにダメージを与えてしまうことが分かったので、「②サンプルのめっき厚」は50μmにしました。本来のスルーホールめっき厚で評価したいのですが、サンプル作成のばらつきが大きく影響してしまうので、やむなしとしました。

(a) 抗張力 (a) 抗張力

|

(b) 伸び率 (b) 伸び率

|

注)現在の抗張力の単位は[Pa]です。昔のデータなので[kg/mm2]で表示しています。

図7は同じめっき槽(ある基板メーカ)でめっき厚を30μmと50μmの目標値、2種類振ってサンプルを作ったので2つのグループ(横軸)がプロットされています。サンプルのめっき厚が変わると物性値も変化することが分かります。2つのグループの中で引っ張りスピードが異なるとさらにデータが変化しています。

当初、私はサンプルのめっき厚および引っ張りスピードを変えてもデータはあまり変化しないだろうと思っていたのですが、このデータは想定外でした。

これらのデータから、サンプルの取り扱い扱いやすさと試験時間から条件を決めました。

また、「③引っ張りスピード」は0.5mm/minだと試験時間がかかり過ぎるのと、めっき厚が厚くなると原因不明で抗張力、伸び率が下がるので適用を除外しました。データをみると、「③引っ張りスビード」を20mm/min以上にすると伸び率が下がり、逆に抗張力は上がるという現象が生じ、装置のクロスヘッドがギュ~ンと早く動くことでサンプルに何かダメージを与えている可能性があると考え、10mm/minを採用することにしました。

以下に、現在私が採用しているめっき物性評価での引っ張り試験の条件をまとめます。

[ 実装彩科式 めっき物性の測定方法 ]

■サンプル

・形状 : ダンベル形(図3の通り)、ステンレス板にパネルめっき後フォトリソで作成

・アニール : 120℃ 2h、室温まで空冷

・めっき厚 : 50μm:指定値に対し、サンプルの厚さを実測(マイクロメータ)し計算式に代入

・評点距離 : L0=50mm

■引っ張り試験装置

・引っ張りスピード : 10mm/min

この引っ張り試験条件を決めた経緯まで含めた内容を公開しているのはかなり珍しいと思います。私は、車載基板や産機用高信頼性を要する基板メーカをチェックする場合、この条件を用いています。

このめっき物性の引っ張り試験は、本来基板メーカが実施するものと私は考えています。が、基板メーカはめっき工程を協力会社へ依頼していることが多く、この場合、協力会社が行うべきです。しかし、この試験はサンプル作成にやや手間がかかることから、今ではめっきの協力会社も実施することが稀でめっき薬品(添加剤)メーカに依頼することが多いです。そのため、めっき薬品(添加剤)メーカは自社製品の性能が良いことを訴求するため物性データが良く見える条件を使いがちです。また、「肝」のハズなのに年間2回程度しか実施していないことを多くみます。ゼロ回の基板メーカもあります。

さらに、めっき物性の測定サンプルを作成するめっき槽(実ライン)の管理が適切にできているかの確認がより重要です。このあたりは第12話でお伝えしたいと思います。

一方、基板メーカ、めっき協力会社では世代交代が進み、自分でめっき物性を測定したことがない人が大半で、この「めっき物性の重要性」が継承されていません。断言は避けるにしてもそれに近いでしょう。電子機器セットメーカの皆さんは普段このような基板を調達してお使いになっているわけです。したがって、電子機器セットメーカの皆さんが基板の調達先を決める際、この部分の確認が重要ということになります。

さて、海外(中国)の状況は?にふれると、私が出向く基板メーカは規模が大きく人がたくさんいます。なので、このこだわりのめっき物性の確認は粛々と実行され、きちっとできてしまっています。

「日本の強みを!」と言いながらゼンゼン負けているよなぁーと感じるところです。

次回はこの話の続きとし、図1の(a)と(b)で何が違うのか、試験の判定条件、スルーホール接続信頼性にどう影響するのか、さらに、電子機器セットメーカの皆さんがめっきの現場で知っておかなければならないこと(基板メーカから調達開始時)や、海外事情などについてお話ししてみたいと思います。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |