第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

2019年07月30日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

第6話は前回お伝えしました「ディスカッション&フリートーキング」につながる話を番外編でお届けしたいと思います。

筆者がこの企画を思い立ったのは、電子機器セットメーカの中で「基板調達+部品実装」の目利きができるようになり、自社製品の最適化を目指すことへのこだわりを持っている方がどのくらいいらっしゃるかを把握したい。そして、Face to Face で情報交換する中で何か新しい発見があるのではないか? と考えたからでした。

そこには、Club-Z編集局より筆者の記事が多くの皆さまにご覧いただいていると伺っているものの、電子機器セットメーカやEMS、基板メーカの個人レベルの意識に果たして刺さっているのだろうか?と心配になったという背景がありました。

今のところ、この推測は的中してしまっています。これまでに筆者にコメントを寄せてくださった方はかなり少なかったです。しかし一方その内容は濃いもので、少数ではあるもののリアルな実態が伝わってきて共感できました。

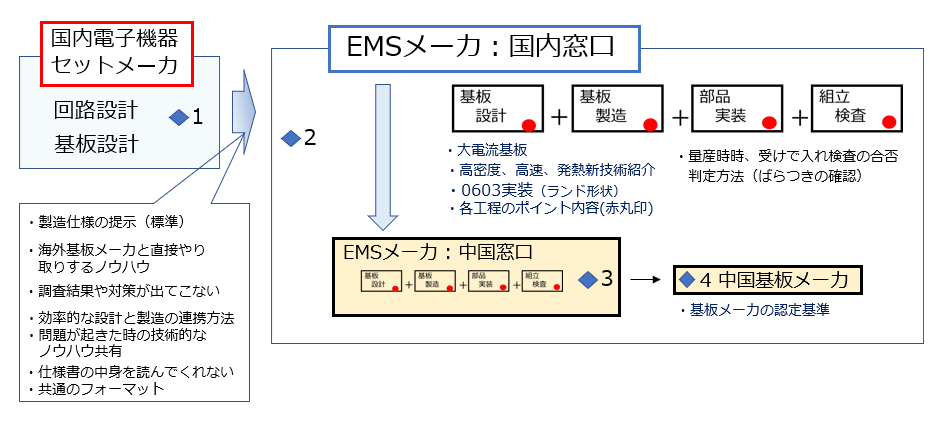

それで図研様と相談した結果、9月5日(木)に図研本社・中央研究所にて、前号で予告した読者様との「ディスカッション&フリートーキング」を実施することになりました。ご参加希望者よりいただいたコメントからキーワードを拾って、以前から使っている図へ書き込んでみました(図1)。この内容は、筆者が日頃考えている課題と一致していました。

コメントをいただけた方が少なかったという事実については、第4話の図1「1995年の壁(基板技術継承の変化点)」でお話ししたように、世代交代が進み技術が継承されていないからでは、と推測します。何が問題なのか、それ自体がわからない。あるいは、自分には直接関係があることのように思えない、すなわち空気のような状態になっている。このことを筆者は強く危惧します。

ここで、いただいたコメントをもとに、図1を筆者の経験を加えてもう少し詳細に展開してみることにします。

基板に部品が実装され電子回路ユニットになるまでには、次のステップがあります。

①回路設計(部品表の作成)

②基板設計

③基板調達(製作)

④部品実装

⑤ファンクションチェック

(なお、③基板製作は工程外注がさらにあり、品質に微妙に差がある時があります)

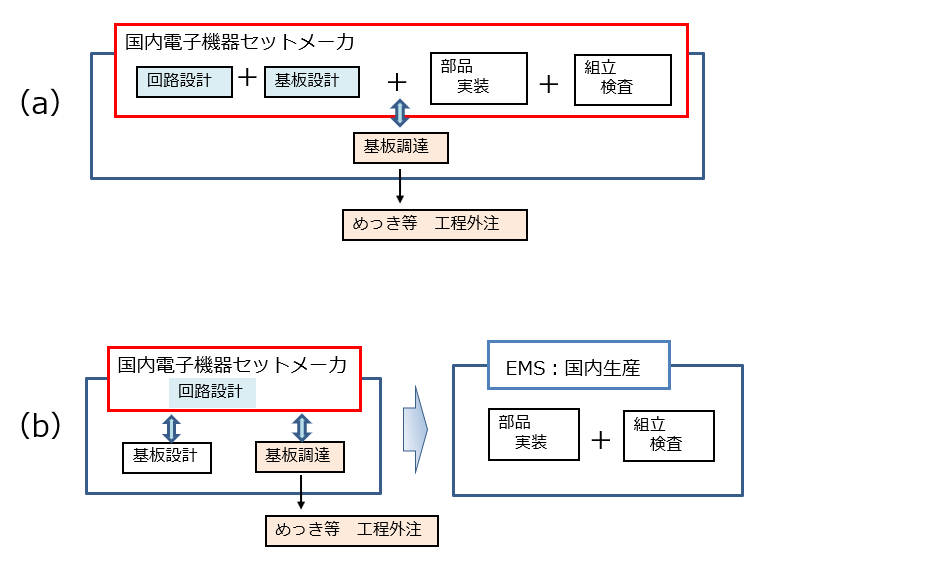

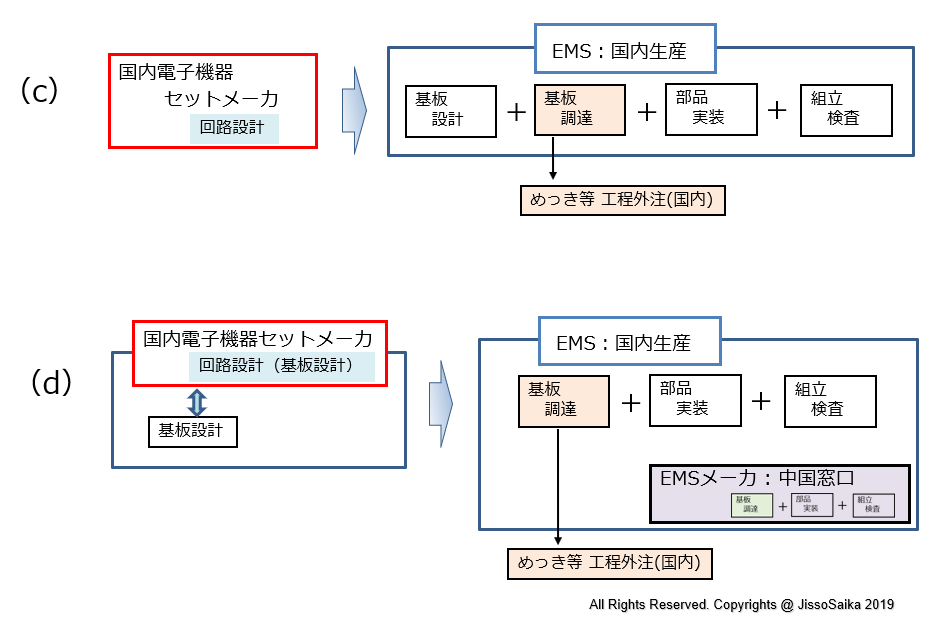

これらのステップを、それぞれどこが担当するかなどによって、以下(a)~(d)の4つのケースに分けてみます。

(a) : 電子機器セットメーカ内で基板調達以外は全て対応できるケース

(b) : 電子機器セットメーカの責任で基板調達までを行い、部品実装以降をEMSに依頼するケース

(c) : 電子機器セットメーカは回路設計のみ行い、基板設計以降は全てをEMSへ依頼するケース

(d) : 電子機器セットメーカは回路設計と基板設計(協力会社へ依頼する場合もある)を行い、基板調達以降をEMSへ依頼するケース(EMSは自社グループ内の中国などの事業所へ再委託する場合がある)

例外はありますが、①の「回路設計」は電子機器セットメーカが行うのが一般的です。

A : ②の「基板設計」を 電子機器セットメーカ内で行うか否か(協力基板設計会社へ依頼)

B : ③の「基板調達」を電子機器セットメーカの責任で行うか、EMSの責任で行うか

「基板設計」と「基板調達」の担当の違いで大きく責任範囲が異なります。

「誰が基板を設計するのか」、また「誰が基板を調達するのか」によって(a)~(d)で抑えるべきポイントとその深さが異なり、また、「最終製品が社会へ及ぼす責任の重さ」でも抑えるべきポイントとその深さは異なると考えています。

例えば基板設計自体に問題があり、市場事故が生じる場合があります。事故が生じた場合、基板設計を誰が行ったかで過失割合が大きく違ってきます。

(a),(b),(d)は電子機器セットメーカの直接責任が強くなりますが、(c)では直接責任はEMS側にあります。しかし、なぜ不具合を未然に防止できなかったのかと、電子機器セットメーカ側にも発注者としての責任が問われる場合があります。

したがって、電子機器セットメーカが必要とする基板に関するスキルは、(a),(b)については直接の実務スキル(かなり深い部分まで)であり、(c),(d)についてはEMSの選定・認定(ある程度の実務スキルも必要)、およびコミュニケーションスキルである、ということになります。ですので、例えば「せっかく作った仕様書をEMSが読んでくれない」という場合は、EMSの選定あるいはコミュニケーションスキルに改善が必要であることになります。

詳しく見ていきましょう。まずは「A」の「基板設計の担当の違い」です。例えば(a)では ①~⑤の中で、②の基板は直接取引している基板メーカへ製作を依頼し、その他の工程はすべて電子機器セットメーカ内で対応できるケースです。

この場合、電子機器セットメーカは海外調達も含み、基板については基材品質から基板の製造プロセスまで高度な深い知識が必要になります。

次に「B」の「基板調達の担当の違い」です。例えば(c)のEMSが②~⑤までを全て担当する場合、EMSは電子機器セットメーカから支給された基板設計のガーバデータを確認し、自己防衛的に具合いが悪い部分を指摘でき、電子機器セットメーカへフィードバックできるのが理想です。この部分については、電子機器セットメーカ側から見れば、EMSの選定における重要な判定項目になると考えます。

市場事故事例としては第2話の図2で鉛フリーはんだの例をお見せしました。また長穴を、周辺に補助的な複数のスルーホールなしに電気的導通を兼ねて部品端子として使用したため、大電流・発熱を発生させてめっきが剥離し、火災になった例などが挙げられます。

産業機械、すなわち種々の工作機械、建設機械、農業機械、木工機械などの分野では(c)のケースが多く、比較的規模が大きく、「最終製品が社会へ及ぼす責任が重い」会社が多いです。電子回路ユニット(性能が保証される部品実装済基板)は、少量・多品種・高信頼性が求められるものが多く、コスト低減の市場要求も厳しく、EMSの実力が問われます。特に、基板の仕様がやや特殊(高速伝送・高多層など)な場合は、発注物量が少ないので海外調達は厳しくなります。

産業機械で「最終製品が社会へ及ぼす責任が重い」会社であり、かつ②~⑤まで基板の調達を含む全てがEMS(協力会社)頼み、しかも生産物量が少ない場合は、最も厳しいケースになります。

EMSが、最終製品の信頼性を担保できるプリント基板を、どのような考え方で調達できるかが鍵となります。

EMSにとってはプリント基板の調達は実務レベルのスキルが必要になりますし、電子機器セットメーカはEMS(プリント基板)選定、監査スキルが必要になります。

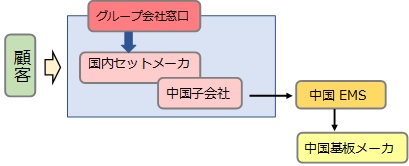

このあとは、筆者が経験した具合いが悪いと感じる事例を図3に示します。

事例の電子機器セットメーカ(国内)は、公共関連の機器を製造している大きな会社です。回路設計のみ国内で行い、基板設計は中国の子会社が担当(残念ながら、基礎をあまり学ばれていないと推定)、③基板調達のあと、⑤ファンクションチェックまでを中国のEMS(基板の調達窓口も兼任)に依頼しています。

この事例の会社はもちろん海外にも進出していて、海外は子会社が運営しています。ある時、グループ会社窓口から国内電子機器セットメーカへ仕事の内示がありました。実際のものづくりは中国になるので子会社の担当者を支援するように指示がありましたが、その支援は「独立採算制のため最小限に留めるように」とのことでした。

一方、従来国内での生産は、②基板設計自体は社内で実施していたもののそれ以降のすべてを国内のEMSへ依頼していたために、国内電子機器セットメーカは部品実装に関するスキルが不足していました。また、中国での基板設計はやや心もとなく、加えて中国EMSの実力はよく把握できていませんでした。

最適実装コストになる基板外形寸法の決定、実装機に関するデッドスペース、電子部品毎に決める適正なフットプリント形状(ランド)などを決めることができませんでした。そして何より、社会的責任が重たい製品にも関わらず基板(基材品質を含めて)品質の知識・経験が脆弱でした。中国EMSがどのような判断基準で中国基板メーカから基板を調達しているかも不明でした。

国内電子機器セットメーカの担当者は、海外子会社へどのように適切な指示をすればよいかわからない状態で大変困窮していました(筆者のアドバイスは上席の指示を逸脱する?)。

このケースの場合、筆者は国内電子機器セットメーカの担当役員にリーダシップ力が不足しているのではと考えます。

しかし冒頭に示したように、悪気はないかも知れませんが、「何が問題なのか、それ自体がわからない」状態が役員レベルにまで浸透してしまっていることに筆者は大きな危機感を感じ、ご担当者へ警告をしました(”警告”など通常は致しません)。

さて、実は先日、上述の「社会的責任が重たい製品」の基板写真を見る機会がありました(メーカ名、業種名などは伏せておきます)。使用部品は2つのBGAの他に、超小型チップから大型チップまでで、相当熱容量が異なるものが混載されていました。部品間隔もかなり狭く、相当高度なはんだ付け技術であると推察されました。

しかし、見たところはんだフィレットは民生品のように小さく、接続信頼性について筆者は疑問を感じました。また、基板そのものの信頼性(基材を含む)についても同様です。しかし、この基板が存在してしまっているという現実があります。筆者は、日本国内のEMSはこのような基板(ベアボードの信頼性を含む)を、根本的な信頼性・理論に裏打ちされた技術でもって部品実装できるスキルが必要であると強く感じます。

そして、他国ではできない世界中の高信頼性を要求されるアプリケーションの実装に進出すべきであると考えます。今、世界で実現できていないのは、10年、15年使用した電子回路ユニットを回収して詳細に解析し、その結果を基板製作時、および部品実装時の現場データと突き合わせ、ものづくりの確度を高めることです。この地道な努力があってこそプロフェッショナルであり、電子機器セットメーカへ適格な話ができるようになります。そして、EMSは適切な利益を得られ、より前向きな会社運営ができるようになると考えます。80年代、90年代、2000年代に発表された論文、技術雑誌、特許明細書などを勉強し直す必要があると考えます。

海外は目先のことに集中する傾向があるので、長期間の信頼性保証を必要とするアプローチは不得意のはずです。日本はこの部分はできるはずで、こここそが日本の強みであり、躍進できる領域であると考えます。さて、第7話は番外編その2として、皆様からいただくご意見についてやり取りできることを期待します。

また、前号では日程をご案内できませんでしたが、9月5日(木) に決まったことで、「それなら参加を決められる」という読者様もいらっしゃるでしょう(開始は13時の予定ですので、宿泊なしでやや遠方から来られる方も多いのではないでしょうか)。また、発言する勇気はないが、聴くだけなら参加したい、という方もいらっしゃるかもしれません。

今からでも結構ですので、ぜひこちらからエントリーしてください。多くの方とお会いできることを、心から楽しみにしています。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |