第9話 憂国のモノづくりにて、"信念"と"覚悟"のススメ

2019年11月28日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

1回お休みしましたが、今回は3つの話題についてお話してみたいと思います。

1つ目は、10/17-18 に開催されたZIW(Zuken Innovation World)に関連して感じたことです。2日間で延べ1,850人の参加とのことで、どの会場も盛況でたくさんの招待者が熱心にプレゼンターの話を聞いておられました。夕方開催された懇親会では、二日とも熱い語らいがあちこちでされているように見えました。

会場すぐ隣のホワイエの卓で、Club-Zのネームプレートにてもてなしていただき、私はそこにおりました。図1にお集まりいただいた皆さんの1コマの写真を示します(掲載許可をいただいています)。

9月に実施した「ディスカッション&フリートーキング」でお集まりいただいた方々と同窓会のようにお話できたのは良かったのですが、それ以外で印象に残ったのは、著名なEMSの方との会話で、第5話でお伝えしたはんだフィレット形状のこだわりについてでした。

EMSの方は「製品の性能が出ればフィレットについては特に考慮していない」と話されました。これについて私は驚きを隠せませんでした。ただ、この方との会話は非公式なシチュエーションであったので、このEMSを代表しての内容ではなかったかも知れません。しかし、私の個人的な感覚ではかなり具合いが悪いことだと捉えています。なぜ、こんなことになってしまっているのだろうか?と(本第9話の後半に関連内容)。

一方、今回少しでも私の経験が皆さまのお役に立てるように、私はホワイエに待機していました。Club-Zの編集局の方からは私のコラムはたくさんの方に読んでいただいていると伺っていますが、その中で現実としてプリント基板・実装技術についてお困りごとをもっておられる方がどの位いるのだろうか?と日ごろ思っています。はたして、私に話しかけてこられる方はさほど多くありませんでした。やはり、プリント基板・実装について問題意識を持っている方は少ないんじゃないか、と心配になりました。

しかし、しばらくして思いついたのは、ZIWへ参加されている方は各社のキーパーソン(代表者?)の方が多いはずで、各社実務でお困りの読者の方は社内の事情でZIWにはなかなか参加することができないのかも知れない、ということです。

そこで、もしこのClub-Zをお読みになっている方でお困りごとがある方は、躊躇せずに以下のアドレス(実装彩科:私のオフィスです)へコンタクトしてみてください。私は継承が本当に大切だと思っています。何かお役に立てるかも知れません。

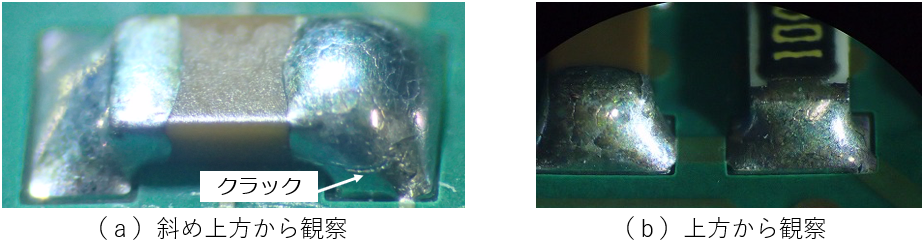

2つ目の話題は、最近海外の車で使用済みエンジンECUを観察できる機会があり、そこで感じたことです。この車は2003年製の欧州の大衆車です。はんだフィレットが適正でないと思われるものを発見しました。図2(a)は斜め上方、(b)は上方からの2つのチップ部品フィレットの拡大です。

(a)は左右のフィレットのはんだ量が著しく異なり、はんだが多いフィレットは”うろこ状”になりクラックが入っている部分があります。

このECUの部品実装をした会社(部門)は、はんだフィレットの形状について独自にその品質基準を持っており、部品実装後はインラインの外観検査機でその品質基準と照合し、OKとなったものが出荷されたはずです。しかし、市場実績としてそのフィレットの中で不具合を呈しているものがありました。

このフィレット状態の不具合は車載に限ったことではなく、私は他のカテゴリの製品でも観察した経験があります。”うろこ状”のものはもう少し時間が経つと”うろこ状”の表面がボソボソになってはんだの表面が剥がれ、また、クラックが生じ電流が流れる場合、最悪はスパークし発煙・発火の原因になります。

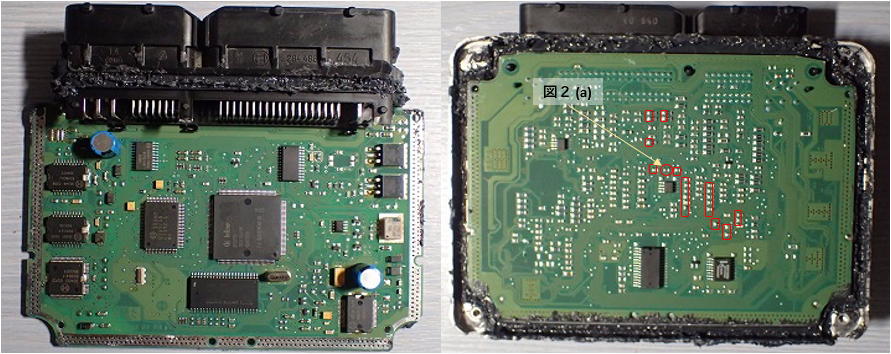

ご参考に、図3にこのECUの全体像を載せます。異常なフィレットはB面のみに生じていました。図3に撮影した図2のフィレットと”うろこ状”になっている部分をマーク(赤枠)しました。チップ部品のサイズは2012です。

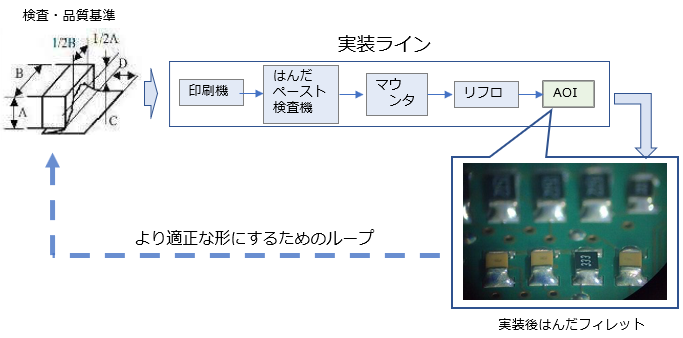

図4で、なぜこのようなことが起こるのかを考察してみました。恐らく、自社で決めたはんだフィレットの品質基準に対して、外観検査機が正しく作動しなったのではないかと推定します。外観検査機を購入した際、検査パラメータをデフォルト値のまま使用していて、自社基準にパラメータを適合させていないことが考えられます。

そもそも、「自社のはんだフィレットの品質基準はどのようにあるべきか」が最近ないがしろにされているのではないか、と危惧します。昔に比べ大型チップ部品、背高チップ部品が登場し、かつ0603チップ部品やBGAとの混載実装を余儀なくされるようになっているので、2000年ごろ各社でやっていた基礎検討を今一度やらないとならないと考えます。

また、自社で実装した基板で10年から15年くらい市場で稼働(自社製品の要求寿命によります)したものを回収し、自分の目で診るということが何よりも重要だと考えます。

私は図4のような活動こそが日本の強みであり(本コラムのタイトル)、モノづくりが生き残れる糧であると考えています。図4では、はんだフィレットの事例を出していますが、プリント基板も同様で、例えばスルーホールの接続信頼性はどうあるべきか(製品の要求信頼性に対して)も同じアプローチが必要と考えます。

個人的な感覚ですが、もし図4のアプローチを日本の各社がやめてしまったら、確実に中国など東アジアの国々に太刀打ちできなくなると思います。彼らと接する中で強く感じます。彼らとモノづくりの方法が同じでは、コストで勝負できません。

彼らの大半は図4のアプローチはしていないので、日本がもしこだわりを持った基板・実装技術の力を持っていたら、世界の適材適所でモノを作れる力を温存し、顧客にご納得していただける価格でもって訴求できるチャンスがあると考えます。製品価格はエビデンスに裏付けされたもので、顧客を説得できる術があるからです。とは言うものの、彼らの一部はすでに、潤沢な資産と人材を投資しかなり高度なことを始めているので、日本はよほど気合いを入れ直さないと本当に作るモノがなくなってしまうのではと危惧します(帰国する機内で毎度同じことを思います)。なお、私が海外に行く場合は、直接・間接的に国内の皆さんを支援することが大半で、国内の力を削ぐことはしないように心がけています。

気合いの入れ方についても、これも個人的な感覚ですが、普段いろいろな会社様をご支援している中で感じるのが、「その会社の重要決定権者の方の認識が甘いことがある」ということです。決定権者の方の下には部下をはじめその家族がたくさんいて、会社のみならず、家族の生活がかかっているはずなのに、ことばが尖って恐縮ですが…「自分が穏便に今の立場が守れれば良い」と思っている方が存在するのです。技術者がいくら熱意をもって今の状況を打開しようと頑張っても、このような重要決定権者の下ではどうにもなりにくい事情があります。海外では優秀な人はどんどん会社を移っていくので、日本は益々海外に差を付けられてしまいます。

一方、技術を推進していく側の皆さんにも”信念と覚悟”が必要であると思います。限界までやってそれでも上司とウマが合わない場合は、別の会社で自分の力を発揮する選択もあるでしょう。しかし、家族や給与のことを考えれば”覚悟”が必要になります。なので、「普段から丸腰で生きていける力の研鑽」を積み上げておく必要があります。全員は難しくとも、3%位の方はこの志を持っていていただければと思います。

事実、私は丸腰で42才の時に独立しました。その後、20年くらい経ちましたが何とか生きています。図2の写真は実は他にもたくさんのECUを観察した上でなので、たったこの1枚の写真を撮るのにかなりの手間と時間がかかっています(観察できる場所に、スーツケースに工場顕微鏡を入れてガラガラ引っ張っていきました。その後でも画像を確実なものにするために、基板を借用して自宅で時間をかけて観察しました)。自分の手を動かし、目で診ていることが強い武器だと思っていて、この気合いの入れ方が何人かの方に伝わるといいなと思っているところに私の”信念と覚悟”の一面があります。

ちなみに、図5は日ごろ私が丸腰(ひとり活動)で動いている様子です。(a)は主に海外、(b)は年間5~6回、色々なところで皆さんに特殊な基板も含めて基板にふれてもらい基礎を教えています。

ずいぶん熱く話をしてしまいました。堪忍してください。

3つ目の話題は来年、2020年1月24日に開催されるJIEP検査技術関連公開研究会のご案内です。詳細は以下に示します。4件の講演とパネルディスカッションがあります。私は講演の中で基調講演を依頼されていて、プリント基板と部品実装の両方から検査関連について幾つかの提案をしてみたいと考えています。

検査は付加価値を生まないということで表舞台に出づらかった部分もありましたが、今一度、基礎の検査技術から今後の検査技術を見渡してみるとどんなことが言えるのか、どのようなことができるとものづくりに対して差別化できるのかなどとお話ししてみたいと思います。パネルディスカッションの時間もありますので是非皆さまのご参加のご案内をいたします。

1. 日時 : 2020年1月24日(金) 12:30 受付開始 ~ 17:00

懇親会 名刺交換会 ~ 18:00

2. 場所 : 回路会館 (東京都 西荻窪)

https://web.jiep.or.jp/about/access.html

3. 主催 : 一般社団法人エレクトロニクス実装学会(JIEP)

検査技術委員会, 検査&ものづくりイノベーション研究会

※ 詳細な内容と申し込み方法は、次号のClub-Zでご案内します。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |