第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

2019年01月28日

皆さん。初めまして。

有限会社実装彩科の斉藤と申します。

図研様のメルマガで何回か連載を担当させていただくことになりました。この業界に40年ほどおります。前半の20年位は日立系の機器セットメーカで、プリント基板の生産技術、海外調達、品質保証、内作基板工場の運営、はんだ付実装技術などの責任者をやっておりました(実はCR-2000ユーザでした)。

後半は独立しまして国内外のプリント基板メーカ、副資材から工場建設まで、電子機器セットメーカ、商社などでコンサルタント活動を継続しております。

さて、1990年代まではエンジニア一人の守備範囲が広かったのですが、2000年に入って、各社業務の垂直分業が進んだ結果、今日ではプリント基板から部品実装まで一人で詳しくカバーできる人は非常に少なくなりました。

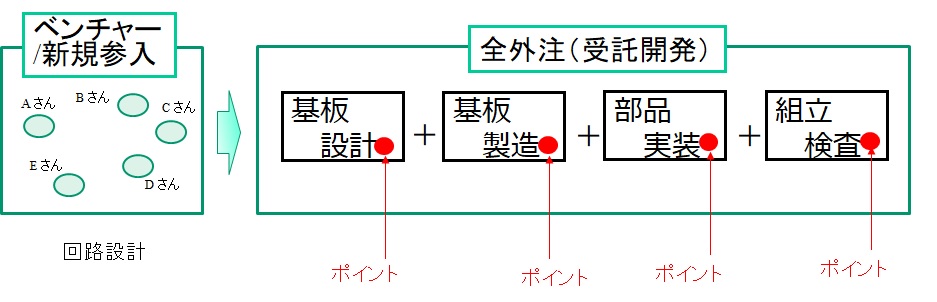

図1.は新たな電子機器の開発から製造までのフローですが、電子機器セットメーカの中にプリント基板の製造と部品実装~検査まですべての工程を持っている会社もかなり少なくなりました。発注者側から末端までの意思疎通に懸念があることがあります。

これらの工程を全て自社内で持っている場合は会社の規模が大きく、基板設計のノウハウが各部門(国内外)で分散してしまっていることもあり、各ポイントでのレビューが大事な関所になっています。

一方、多くの電子機器セットメーカは、たいてい回路設計までを自社で行い、その先は専門会社に依頼するケースが多くなっています。

電子機器の信頼性は、電子部品のほかにプリント基板+部品実装の領域が大きく占め、それは基板のパターン設計(アートワーク設計)に左右されます。図1の各プロセスでキーポイントとなる技術があり総合的なノウハウとして基板設計に反映させる必要があるからです。

昨今では、プリント基板+部品実装にかかわる領域は “成熟したもの” として、電子機器セットメーカではこの部分は専門会社を信用して “お任せ”になっていることが多いと思われます。

しかし、2000年以降今日では成熟したはずのプリント基板+部品実装の領域で、ベテラン技術者の定年、会社内の人の異動などにより要素技術やノウハウがうまく継承できていないことに筆者は遭遇します。

実務的には例えば電子機器セットメーカがEMSへ製品の製造委託する場合、仕様書にどのようなことを盛り込めば良いかがわからない。あるいは、EMSの窓口になっている人のスキル・経験が少ないために基板メーカへどのようにして電子機器セットメーカの意向を伝えれば良いかがわからない。技術ポイントをおさえ切れずにものを作った結果、目標とする性能が出ない、最悪は市場不良を起こすことになります。

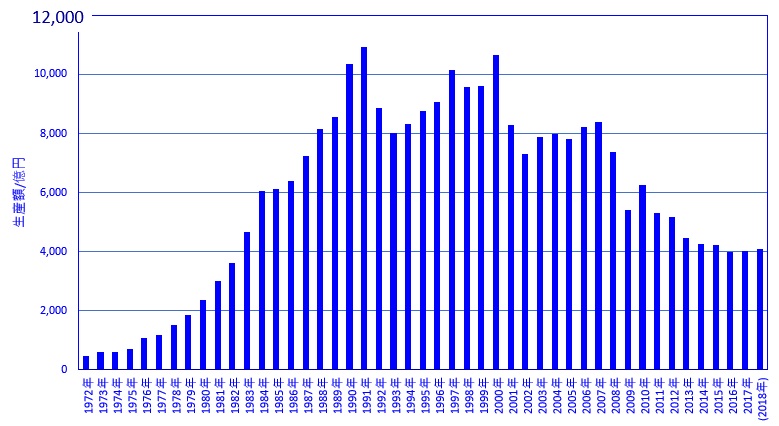

ところで、図2はJPCA((一社)日本電子回路工業会)発表の国内プリント基板生産額の推移です。2018年に入りやや持ち直していますが、2000年ごろに比べれば半分くらいの生産額で海外へ仕事が出て行ってしまっています。特に、中国での大規模生産と積極的な投資に日本は追従できていません。

ではこうした状況の背景にある、日本の現場と中国を含む海外の現場との違いはどこにあるのでしょう。一番大きいのは、「組織間のすり合わせのレベル」だと思います。

製造現場でのBGAの接続性検査を例に取ると、検討した結果、今であれば例えばバウンダリスキャン技術の導入に行き着くでしょう。しかしながら、設計部隊がバウンダリスキャン(*注)対応の電子部品を選択しないことには、検査部隊に回ってきた際に対応ができません。でも、それを検査部隊から設計部隊にお願いしても、「設計だけでも忙しいのに、検査のことなんかに構っていられない」となって、上手く行かないことが多いのです。しかし、海外ではバウンダリスキャンの普及が進んでおり、試験コストの削減や品質保証、歩留まりの向上などが実現されています。これは一例ですが、組織間のすり合わせがもっと上手く行けば、上のグラフのようにはなっていなかったのではないかと、残念でなりません。

“日本の強み”とは? を考えた場合、古来からある “すり合わせ技術”で 1+1=3 以上にすることが王道ではないでしょうか? それが、いつの頃からか 1+1<2 になってしまっているのではないでしょうか。上述の設計部隊と検査部隊との間の溝が、まさにその残念な例です。

さて、”すり合わせ技術”として、プリント基板+部品実装での現在の先端分野は、EMCと熱対策だと考えます。この部分はまさに図研様の様々なソリューションが対応でき、世界に対して先行可能な領域であると考えます。

加えて、日本としては”すり合わせ技術”を用い、市場拡大のため新たな電子機器をリリースしていかなくてはなりません。すでに、産業用ドローン、精密農業用自動運転トラクタ、栽培センサシステム、介護用ロボット、レスキュー用ロボット、自動追従台車(AGV)などが開発されつつあります。

これらの製品、さらにIoTに関連する様々な製品開発は異業種からの参入を歓迎する一方、ものづくり(プリント基板+部品実装)の技術ポイントをどのように継承していくべきかが、海外と対抗できる道であるように思いますがいかがでしょうか?

すでにあるノウハウのとりまとめと活用は図研様のシステムに委ねるとして、筆者の個人的な感覚では最後は一人ひとりのスキル、「技術ポイントの継承」の前に、”こだわり感”や「んっ…どうして?」と”好奇心旺盛”な人を増やしていくことが緊急課題のようにも思います。

筆者の直観では「自分の手を動かしてもの(現場)を良く観察する」ということがベースに必要なような気がします。この読者のご要望があればどこかでティアダウン(*注)のワークショップを開催しても良いかも知れません。

今の時代、アートワーク設計やシミュレーションなど垂直分業が進んでいますので、好奇心を持つようにと言われてもなかなかきっかけが得られないと思います。その意味でティアダウンをご自身で体験することは良いトリガーになるかもしれません。

このメルマガでは第2話以降次のような構成を考えております。しかし、皆様のご意見を元に適宜テーマを修正・増加していっても良いと思っております。

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

以下は弊社主催のフォームですがこれに皆様からのご意見をいただければ幸いと思います。

https://xn--6oqq3g5xf21i26k.com/script/mailform/mail/ (基板勉強会.com)

*バウンダリスキャンとは:以前の こちらの記事 をご参照ください。

記事タイトル『高密度化する電子機器回路のテスト工程を大幅に向上! 「不良が見える」バウンダリ スキャン・テストとは?』

*ティアダウン(teardown)とは:「取り外し、取り壊し、解体、分解」のことです。

競合する製品を分解・分析することにより、自社製品の開発などへの応用が期待できます。また、分解の過程で製品設計思想や構造の工夫点など発見することで、技術者のスキル向上も期待できます。

ご提案としては、身の回りにある使用済みの小型の電気製品を持ち寄り、皆さんで分解を経験することにより、関わりの薄い製品の分解を通してその構成などについて興味深々になっていただく機会を持っていただくことができればと考えています。

少し専門的なところでは、色々な基板の仕様やはんだの劣化状況など、参加者間で情報交換したいと考えています。その場で筆者も色々なコメントをしていきたいと考えています。

また、有限会社実装彩科では使用済み自動車の解体体験も主催しています。

https://www.car-teardown.com/ (使用済み自動車の解体体験)

それでは読者の皆様方、今後ともよろしくお願いいたします。

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |