第2話 協力会社に任せきりにするとこのような事故が起こる

2019年02月26日

皆さん、こんにちは。

有限会社実装彩科の斉藤です。

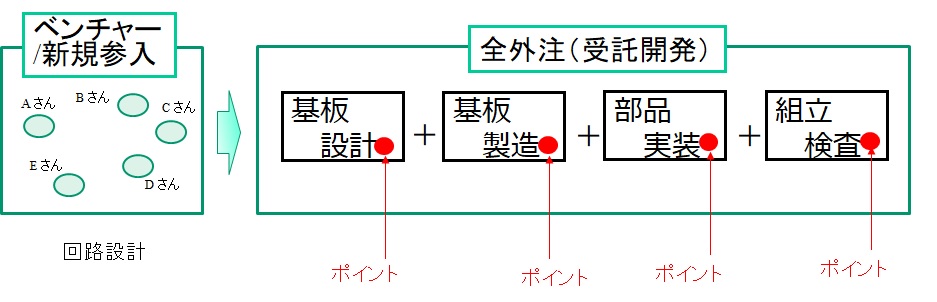

第1話の図1では「全外注での意思疎通の悪さの不安」を示しましたが、今回はその事故事例についてお話しましょう。図1を再掲します。なお、ここでいう「全外注」は、相手先(業務の発注先)の品質基準でものづくりするプロセスを意味しています。以降は、この発注先を「協力会社」と呼びます。

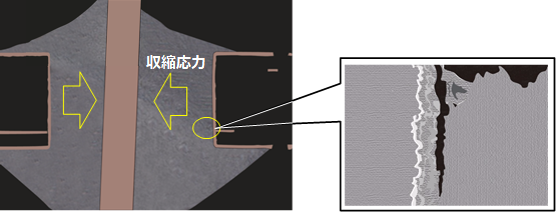

図2は市場事故で戻ってきた基板のスルーホール断面のイラスト図です。4層 t = 2.3mm 外形寸法 約 200 × 400mm のやや大型基板で産業用機器のパックボードです。発注者は回路設計のみ担当し、そのあとは部品実装メーカを窓口にすべての工程を外注しました。

不具合は「内層接続部の引きちぎられるような形での断線」です。

部品実装後の電気検査はパスしたものの、すでに内層がちぎれかかっていたので市場に出てから完全断線に至ったものです。

それでは、図1の各工程でどのような不具合(キーポイント)が潜んでいたかを解説します。

■基板設計

リレーコネクタのリード断面積(長方形:図2は短手側)に対して穴径が大き過ぎた(φ2.5mm)ために穴内のはんだ体積が過剰となりました。鉛フリーはんだのためフィレット形成時にリード線方向に内層接続を引きちぎるような収縮応力が発生しました。

基板設計者は鉛フリーであることを意識せずに共晶はんだ時代のカタログ記載の穴径を適用したのですが、それが不具合の発端です。鉛フリーはんだは融点前後で体積差が大きい(収縮力が大きい)こと、あるいは、はんだ食われが起こりやすいことなどの意識が希薄でした。

■基板製造

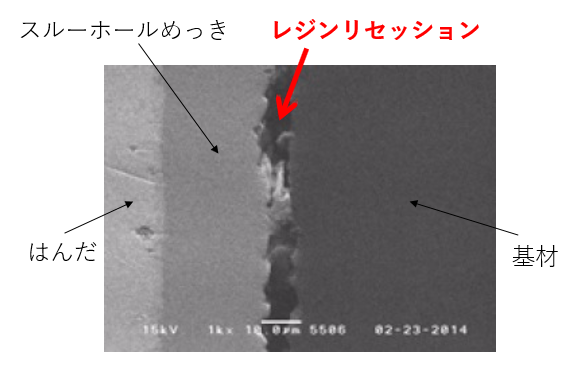

図3は図2のスルーホール内壁の拡大写真で、穴壁の基材部とスルーホールめっきに一部隙間(レジンリセッション)が見られます(矢印)。規格によっては一部認められている場合がありますが、化学銅めっきプロセスの管理に課題があることを示唆します。

図3の場合、穴壁の基材部とスルーホールめっきの密着力が通常より低かった可能性があり、内層接続の断線の遠因になった可能性があります。

発注者と基板製造メーカとの間で仕上がり品質の取り決めをしておかないと不具合が出る事例の一つです。ただ、この事例は部品実装メーカが受注窓口だったため、基板の製造プロセスの知見が弱く、レジンリセッションについては受け入れ品質内容の取り決めに改善が必要だったと考えられます。

■部品実装

Dipはんだ付後、はんだ面側のフィレットに穴あきはんだが生じました。穴径とリード径のクリアランスが大きすぎたのも原因の一つです。そのため、こてはんだによる修正作業を実施しました。修正作業にあたって、熱容量の大きいはんだごてでグリグリとスルーホールに力を加えてしまったことも事故要因の一つになりました。

スルーホールに過剰な熱を加え、かつ、鉛フリーはんだを大きな穴に充填したので、はんだが固まるときに収縮応力が働き内層の銅箔を引きちぎる力として働いたものと推定されます。

修正作業を観察すると、部品リードへのはんだごての当て方が作業者によりばらつきがあることがわかりました。ロット内に事故につながったものとそうでないものがあった直接の原因と推定しました。

この事例は、図1に示す各工程でのポイントを守ることが希薄だったために発生した複合的要因事故の典型です。

基板設計のみ担当する発注者(電子機器開発メーカ)がこのような複合的要因の事故を防ぐにはどうすれば良いでしょうか? この事例はかなり専門的要素が含まれているので、発注者側がすべてを掌握するのは困難な場合が多いです。

予防策としては、全ての協力会社の生産実績を調べることが第一だと考えます。すなわち、自社が発注する基板と同じようなものをどの位製造しているかです。この事例では基板の外形が大きく、板厚も厚い、つまり熱容量の大きい基板の生産実績です。

そして、電源基板のようなコイル、トランスなどリード径が太く、重たい部品を実装できるはんだ付技術が挙げられます。さらに、その実装に耐えられる基板(実績がある基板メーカの選択)になります。

協力会社を決める際に、過去にどんな不具合があり、どのようなアプローチで対策したかを尋ね、会話の中で技術的な言葉と数値を用いて説明できていれば候補として良いでしょう。

一方、発注者側としては、協力会社が会話の中で使った技術的な言葉を調べることで知見が増えます。これを何回か繰り返せば経験値を上げることができ、協力会社に任せきりの状態から改善することができます。

さらに、もう一つの予防方法として、事故は基板品質、実装品質、あるいはその両方の要因で生じるので、基板か実装か、どちらかを優先して抑えることが効率的です。注文品種数を考えれば、基板品質の知識をつけることを優先して良いように考えます。

ただ、基板品質も多義の要素技術から成り立っているので、これらをマスタするのは容易ではありません。最善の方法としては、できるだけ手間をかけずに自分の目で判断できるテクニックである「マイクロセクション」の観察があります。

図2のような断面写真の観察のことです。品番ごとにこれらの写真をじっくり見ることにより、だんだん品番間あるいはロット間の違いが分かるようになります。それは、異変を発見できるようになることを意味し、予兆管理にもなります。

写真を並べてみれば、めっき厚やスルーホールのコーナ形状に差がある...など色々わかるようになります。その段階で基板メーカ(受注窓口)に問い合わせをすれば、市場事故を未然に防ぐことができます。

マイクロセクションのサンプルは慣れないと時間がかかるので、これは専門会社に依頼することも一つの選択肢です。専門的に安価でサンプルを作成してくれる会社があります。

重要なことは、マイクロセクションの写真画像をどのように考察するかになります。これについてはWebで「基板メーカの選び方のツボ」を検索してみてください。

次回は図1で、実務としてのやり取りでの注意点についてお話ししてみたいと考えます。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」 しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話: 電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |