第9回 デバッグとテストの課題を解決する検査手法

2021年09月16日前回ご紹介した実態調査の結果は、大変多くの反響をいただきました。検査と製造不良の再発防止についての皆さまの課題や取り組みは、実態調査と比較していかがでしたでしょうか? エレクトロニクス実装学会の検査技術委員会では、課題解決のための議論を行い、公開研究会の場でさまざまなご提案をしています。

今回は、部品実装後の検査装置についてご紹介します。検査技術委員会に参加しているメンバー企業の名古屋電機工業株式会社、日置電機株式会社、株式会社ニューリー・土山(以上、敬称略)の3社にご協力いただき、各社の検査機でどのようなことができるのか、主な特徴をご紹介しましょう。

いくつの検査手法を知っていますか?

皆さまは、実装基板の検査手法をいくつご存じでしょうか?

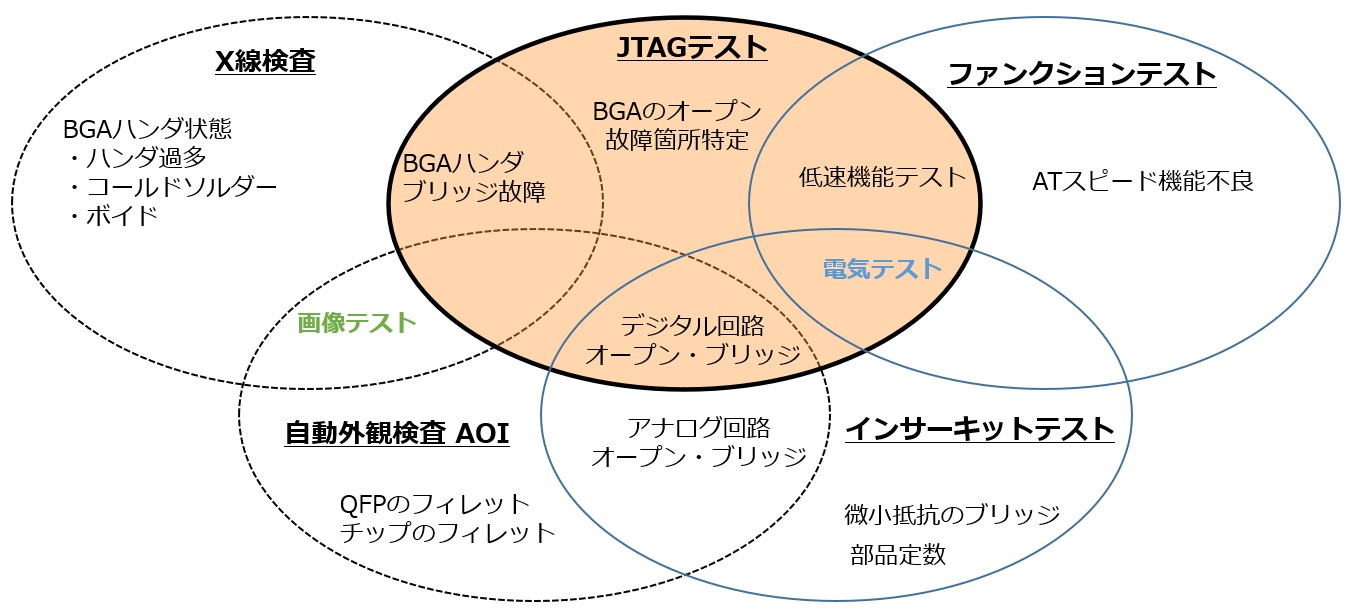

設計者の方が、部品実装後にどのような検査手法で品質を保証するか考えるためには、さまざまな検査機の特徴を理解することが重要になります。1枚の実装基板をテストするためには、1つの検査機で100%完遂できるわけではなく、複数の検査機を組み合わせて使用しなければ、基板全体の品質保証をすることができません。

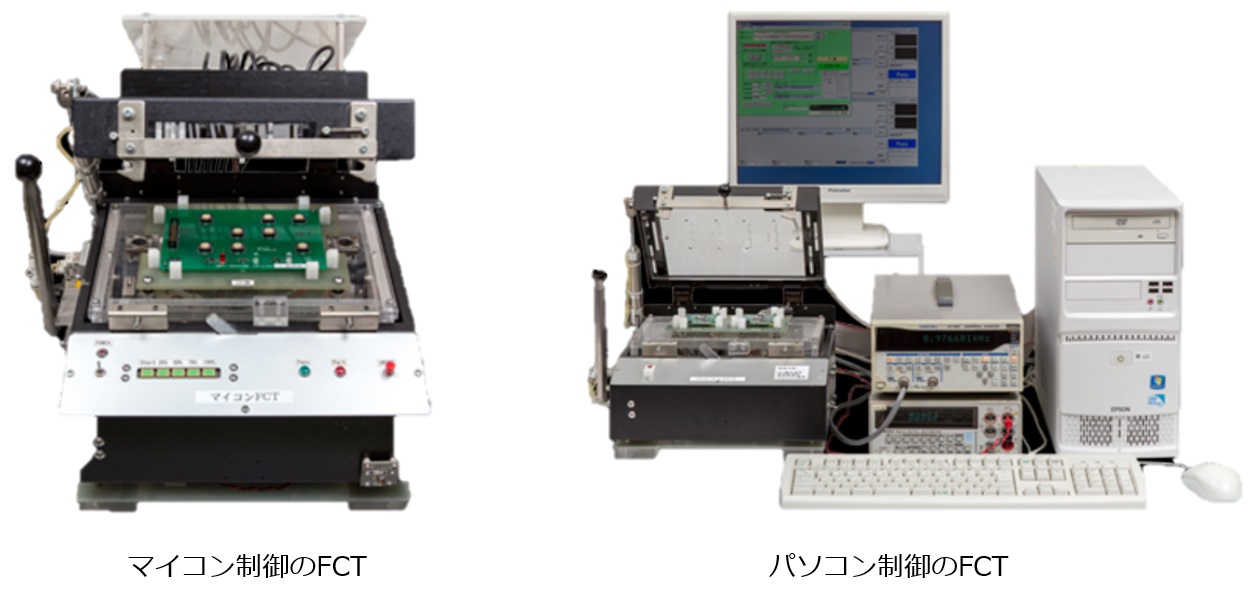

検査機は大きく、画像検査と電気検査の2つに分けられます。画像検査には、基板外観検査(AOI)とX線検査(AXI)があり、電気検査には、インサーキットテスト(ICT)とファンクションテスト(FCT)、バウンダリスキャンテスト(JTAGテスト)があります。図1は、実際の検査装置の写真ですが、大型の装置から小型の装置までさまざまなものが用途に合わせて用意されています。

基板外観検査装置(AOI)の特徴

はじめに、基板外観検査装置(AOI)についてご紹介します。AOIは、さまざまな照明を基板に照射しながら、カメラでスキャンして、はんだフィレットの状態、チップ部品の状態、異物の付着、部品の有無などを確認できる検査装置です。

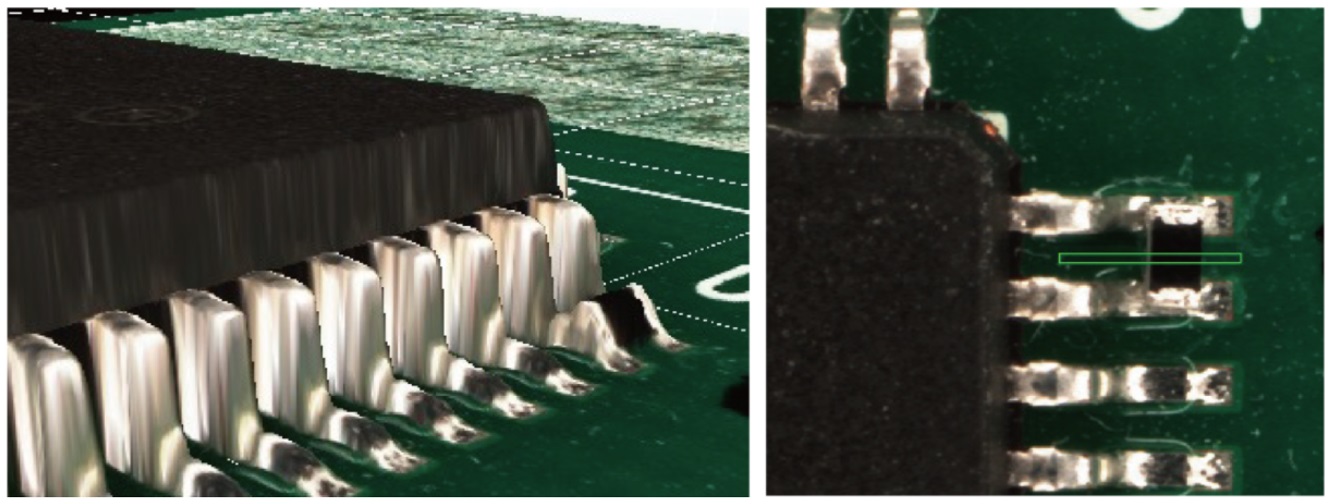

カメラを基板の真上から撮影する方法は2D AOI、複数のカメラで基板を撮影する方法は3D AOIと呼ばれています。2D AOIの撮影イメージが図2の右、3D AOIの撮影イメージが図2の左になります。この画像の結果から、部品の端子の間に、黒いチップ部品が混入していることを検出することができます。

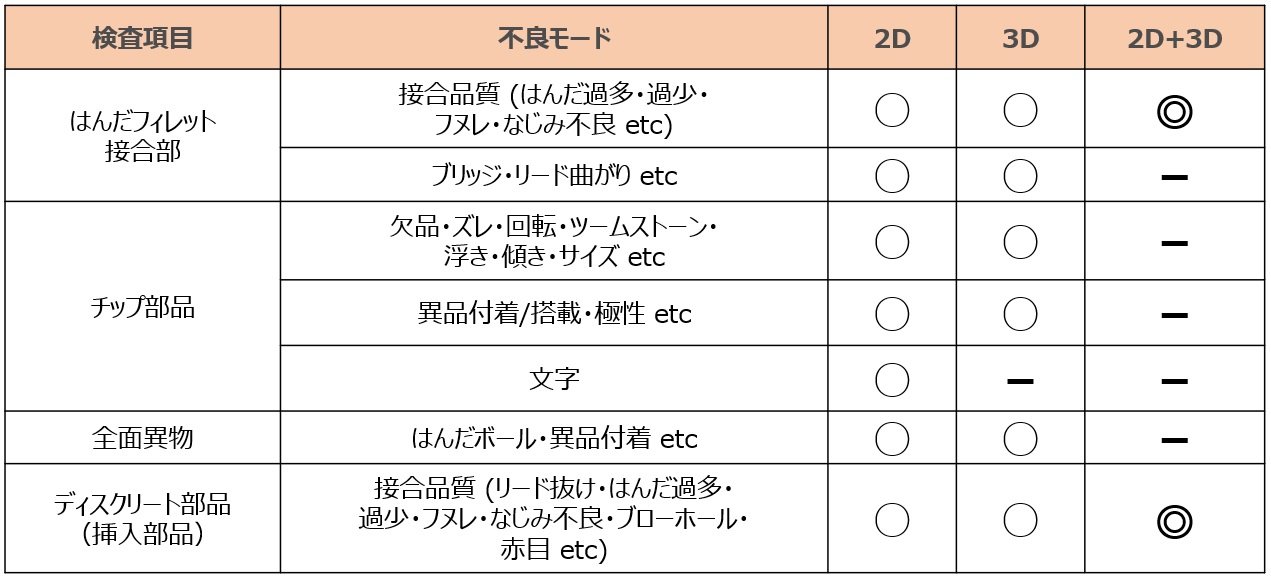

AOIの特徴は、はんだフィレット接合部とチップ部品の実装状態、異物付着などを自動的に診断できることです(表1)。2DのAOIでは、部品の浮きや傾きなどの高さ方向の不良モードの検出を苦手としていましたが、3DのAOIにより高さ方向の不良検出精度が向上しました。カメラで撮影する検査手法ですので、外観から見ることができるQFPパッケージ、チップ部品の検査はできますが、BGAパッケージは撮影することができないためテストできないという弱点があります。

X線検査装置の特徴

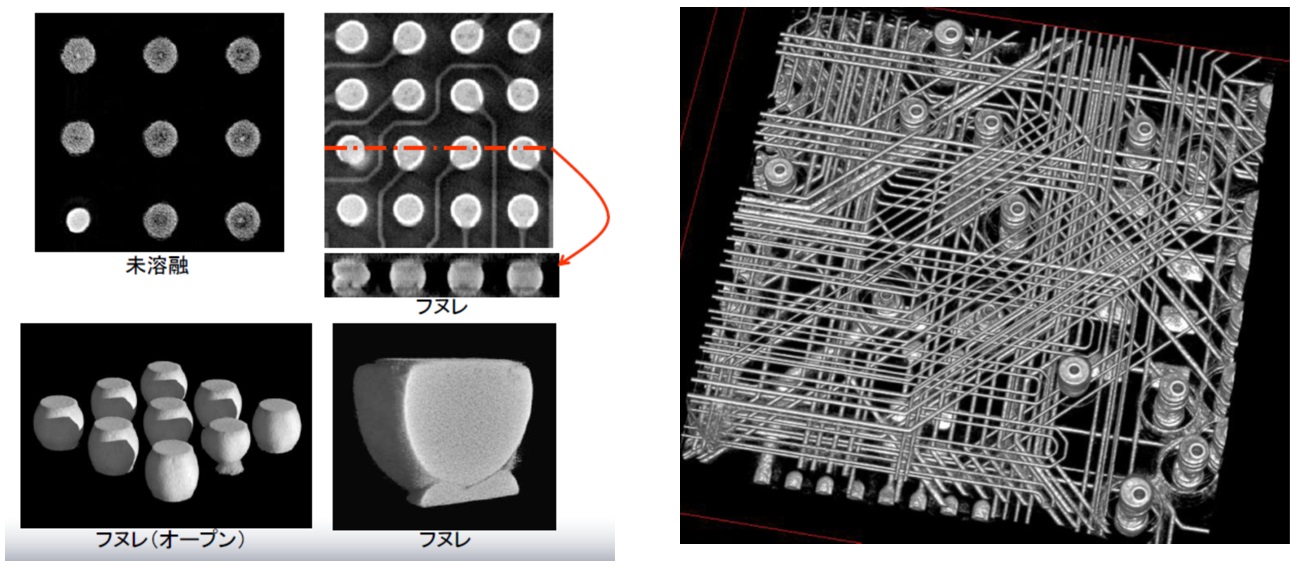

続いては、もう1つの画像検査手法のX線検査装置についてご紹介します。X線検査装置にも2Dのものと3DのX線CTのものがあります。AOIと同様に、2DのX線検査では高さ方向の撮影ができないため、BGA部品のはんだ未溶融、クラックを検出することができませんでした。

しかし、3DのX線CT検査では、図3のように高さ方向の撮影ができ、BGA部品のはんだ状態を確認することができるようになりました。ただし、微細なクラック不良を検出するためには、高い解像度で撮影する必要があり、高い解像度にすると撮影する時間が長くなってしまうため、量産時に全数検査することは難しいという弱点があります。

X線CT検査の大きな特徴は、非破壊検査でBGA部品のはんだ状態を確認できることです。BGA実装基板の故障解析では、断面解析という手法を行うケースが多いのですが、断面解析は、不良基板を使用して不良と思われる箇所を切断して、断面を研磨して成分分析を行います。これでは貴重な不良品サンプルを破壊することになってしまいますので、X線CTを使った非破壊検査は有効な故障解析の手法となります。

インサーキットテスタ(ICT)の特徴

次は電気検査の中から、インサーキットテストをご紹介します。インサーキットテスタ(ICT)は、基板に電源を投入せずに、抵抗、コンデンサの定数、ダイオードの極性と、実装部品と基板との接続信頼性をテストすることができます。

インサーキットテスタには、ピン治具式の装置と可動ピン式の装置(フライングプローブテスタ)の2種類があります。基本的な測定方法は、マルチメータで測定するように、テストポイント間にプローブ用のピンを接触させ、電圧測定と電流測定により、電子部品の定数を測定したり、配線の導通を確認してプリント基板のパターンの断線の有無を確認したりすることができます。

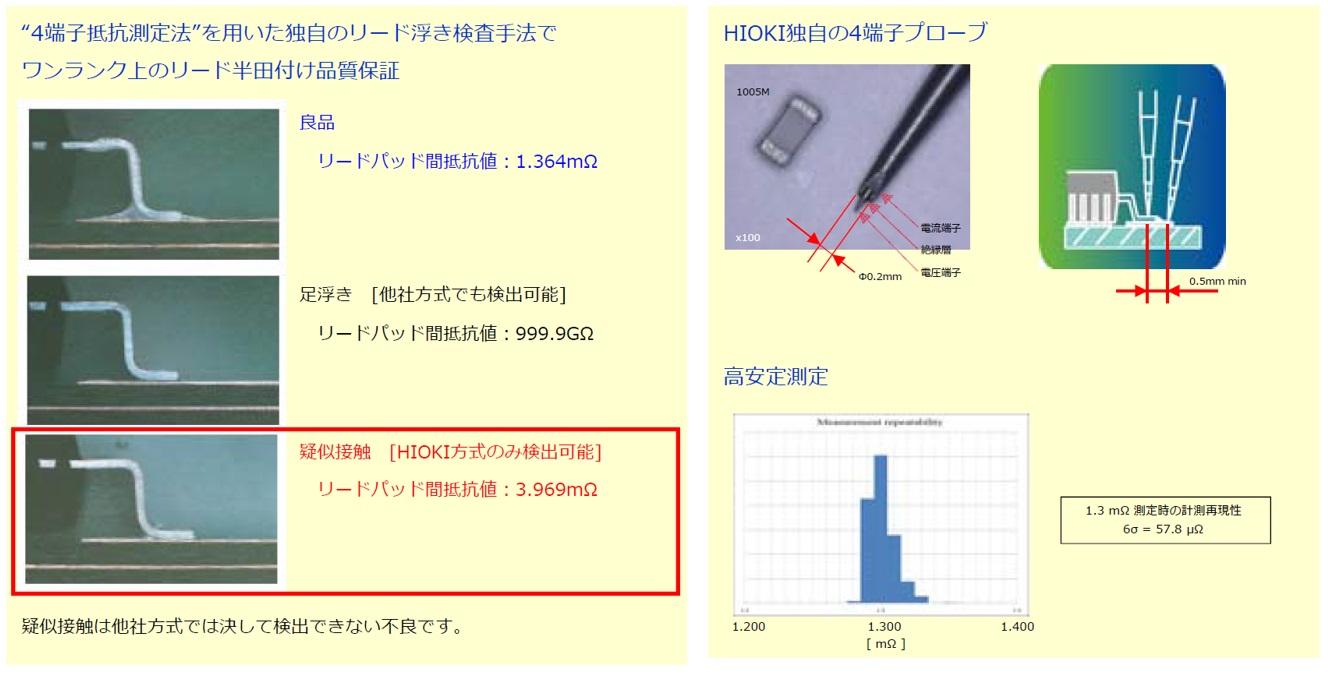

また、日置電機のフライングプローブテスタでは、QFP部品の疑似接触を検出するために、4端子測定法という独自のリード浮き検査手法により、微細な抵抗値の変化を測定し、はんだ付けの品質保証を実現しています。

このように、インサーキットテストは、QFP部品の実装テスト、アナログ回路のテストには大変有効な検査手法です。テストは短時間で実行でき、どの部品の定数が期待する範囲を超えているかをすぐに確認することができます。

一方で課題は、BGA部品はプローブピンでは接触できないため、テストができないことです。また、プローブ用のピンを基板に接触させてテストする検査装置ですので、テストパッドを配置できないような高密度の基板ではテストカバレッジが低下してしまうという弱点があります。

ファンクションテストの特徴

多くの方が実践している方法は、このファンクションテストだと思います。製品用のソフトウェアとは別に、基板テスト用のテストプログラムを開発して、機能テストを行う手法です。生産数が少ない場合には手作業でケーブルを配線してテストを行うこともありますし、生産数が多い場合には、図5のようにハンドプレス用の検査装置を製作することもあります。

ファンクションテストは、基板に電源を投入して、実装されているマイコン、FPGAなどにテストプログラムを書き込み、機能ごとにそれらのテストプログラムを実行して、周辺回路を動作させた結果を測定しながら合否判定を行います。マイコンやFPGAを実動作させて、実測で周辺回路をテストできることが特徴です。

ファンクションテストの合否判定基準は、テストプログラムの設計に依存し、多くの場合は機能単位で合否判定が分かるため、故障箇所をどの部品のどのピンかを特定することが難しいという特徴があります。また、最近の高性能で高機能な基板では、テストプログラムの開発規模が膨れ上がり、開発コストの増大と開発リソースの確保が難しくなっているようです。

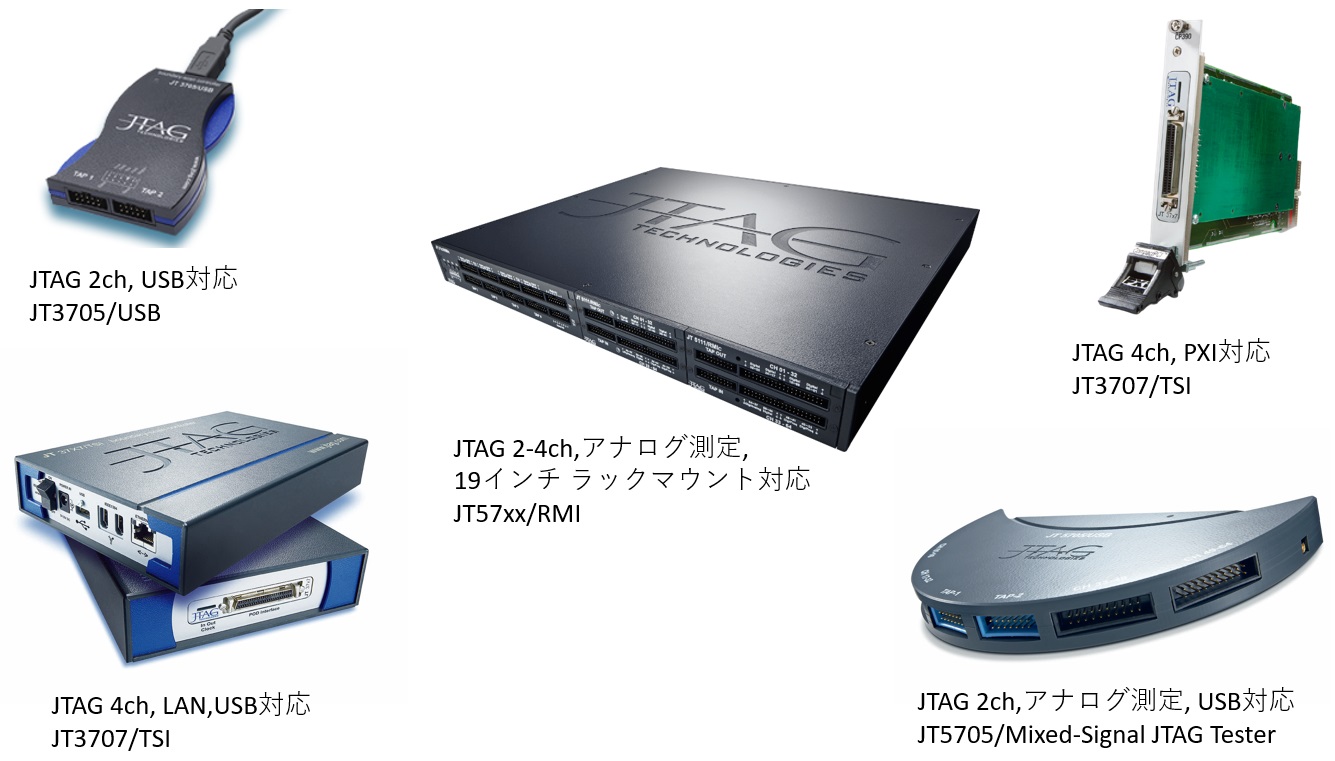

JTAGテストの特徴

JTAGテストは、基板上のマイコン、FPGAなどの主要部品が持っているバウンダリスキャンの機能を使用して相互接続テストを行うための、国際規格IEEE1149による手法です。主に高密度のデジタル回路をテストでき、マイコン、FPGA、DDRメモリなどのBGA実装基板の実装保証に有効です。

JTAGテストツールに内蔵された29万種類を超える部品ライブラリから、故障解析に最適なテストアプリケーションが自動生成されます。テストするための準備を短期間で行うことができるため、試作基板のデバッグ時の突然の部品変更や設計変更にも対応することができます。

JTAGテストは、デジタル回路をテストできる仕組みで、アナログ回路はD/AコンバータとA/Dコンバータを使ってテストします。しかし、抵抗やコンデンサの定数、ダイオードの極性、電源回路などはテストすることができないという弱点があります。

各検査装置がカバーしているテスト内容

このように検査手法にはさまざまな特徴があり、1つの検査手法だけではBGA基板の実装保証が出来ない状況になっていることが分かります。そこで、各検査手法の弱点を補完するために、JTAGテストと従来の検査手法とを組み合わせたハイブリッド検査が使われるケースが増えています。

皆さまの新製品の設計段階では、このように各検査機のメリット、デメリットを考慮し、どのような方法で実装基板のテストを行うべきかを一度考えてみるとよいでしょう。特にJTAGテストを活用したハイブリッド検査は、検査コストと品質保証のバランスがよく、回路設計時にテスト容易化設計を行うことにより、最大限の効果を得られます。選択した検査手法でテストができるように、回路設計のデザインレビュー時にテスト容易化設計を考慮した「DFTサイクル」を回すことが重要になっています。

次回予告「JTAGハイブリッド検査の最新動向」

皆さまが作る製品には、どのような品質とコストを求めるでしょうか?

今回ご紹介した内容が、検査のための品質とコストのバランスを考え、どの検査装置を組み合わせて品質保証するかを考えるきっかけになればと思います。さらに、回路設計の段階からテスト容易化設計というキーワードが、皆さまの会社で普通に使われるようになると嬉しいです。

次回は、各検査手法のメリットを組合せ、デメリットを補完するために、JTAGテストと他の検査手法を組み合わせた「JTAGハイブリッド検査」の最新動向をご紹介します。

第1回 試作基板のBGA部品が動かない!?第2回 BGAのはんだ不良を見つける。本来のJTAGとは?

第3回 試作基板のデバッグで困らない。テスト容易化設計の5つのポイント

第4回 テスト範囲を最大化する「DFTサイクル」とは

第5回 テストパッド削減とデバッグに役立つJTAGテストの活用事例

第6回 BGA実装基板の検査の課題を解決したJTAGテストの活用事例

第7回 「JTAGテストとHALTを活用した品質保証の取り組み」

第8回 実態調査から見える実装基板のトレンドと検査の課題

第9回 デバッグとテストの課題を解決する検査手法

第10回 JTAGハイブリッド検査の最新動向

第11回 Pythonで動かすJTAGテスト

|

執筆者プロフィール 谷口 正純(たにぐち まさずみ) アンドールシステムサポート株式会社 入社後、組込み機器、産業機器の回路設計を担当。現在は、JTAGテストツール、自動テスト用のスイッチ&センサエミュレーションのマネージャとして、お客様の基板テストの改善活動を支援している。 また、エレクトロニクス実装学会において、検査技術委員会の副委員長、バウンダリスキャン研究会の幹事として、JTAGテスト技術を通じて日本のモノづくりの改善活動を推進している。 |