第8回 実態調査から見える実装基板のトレンドと検査の課題

2021年05月20日チップ部品はどのサイズが主流でしょうか?

2021年2月4日に、エレクトロニクス実装学会 検査技術委員会が主催した公開研究会が初のオンラインで開催されました。今回のメインテーマは『実装基板の検査に関する実態調査報告』という内容で、基板検査の課題とその解決策について研究結果が発表されました。

実態調査のアンケートは、検査工程の状況と課題、設計や製造、経営に役立つ情報を発信するために、国内の自動車機器、産業機器、通信機器、映像機器、事務機器などの開発に携わる幅広い企業に依頼しました。前回の実態調査は2007年に行われましたが、その時の結果と比較すると、使用部品の変化と検査の課題が見えてきました。

皆さまの製品の品質を向上するためには、製造時に「適切な検査」が行われて、「正しい不具合の情報が設計者にフィードバック」されることが重要になります。今回の実態調査の結果から、生産技術者がどのような基板検査の課題を抱えているかをお分かりいただけるかと思います。

チップ部品の微細化

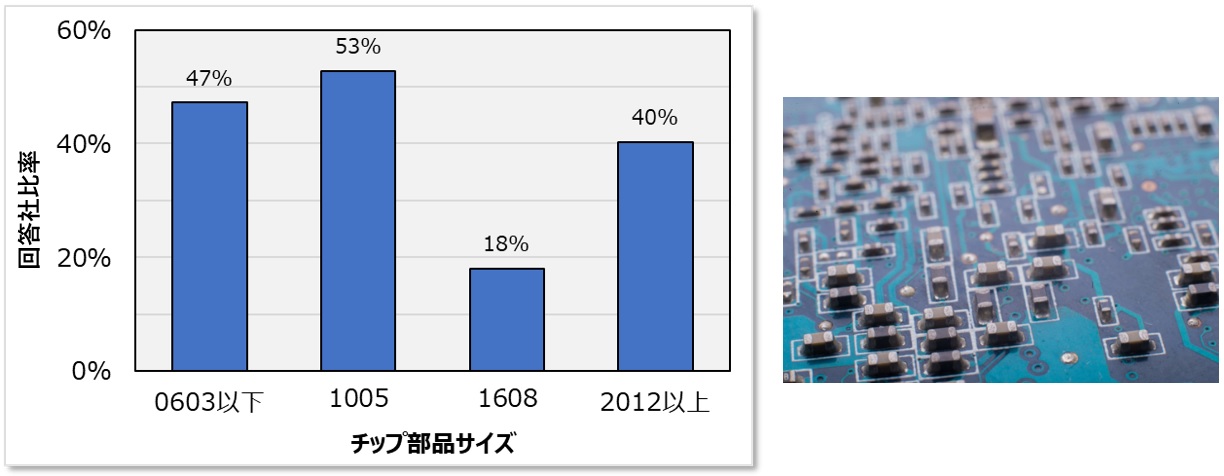

まず、チップ部品のサイズですが、図1で示すように実に50%を超える企業が1005サイズのチップ部品を使っていることが分かりました。さらに、0603以下のチップ部品を使っている企業が47%もありました。部品の入手性とコストの影響により、チップ部品の微細化が私たちの想像以上に進んでいることが分かります。

チップサイズが小さくなると、基板上の面積が小さくなり基板の設計は容易になりますが、実装時にチップ立ち、クラックなどの実装不良、パッドサイズの小型化によるはんだ不足など、さまざまな実装トラブルが増えてきます。

一般的に、0603以下の部品は、手作業によるリペアが困難となるため、実装後のテストと不具合発生時の故障解析により、製造不良を起こさないためのフィードバックが重要になります。生産技術者からの的確なフィードバックに基づき、最適な設計ルールを決めるとよいでしょう。

BGA部品の狭ピッチ化

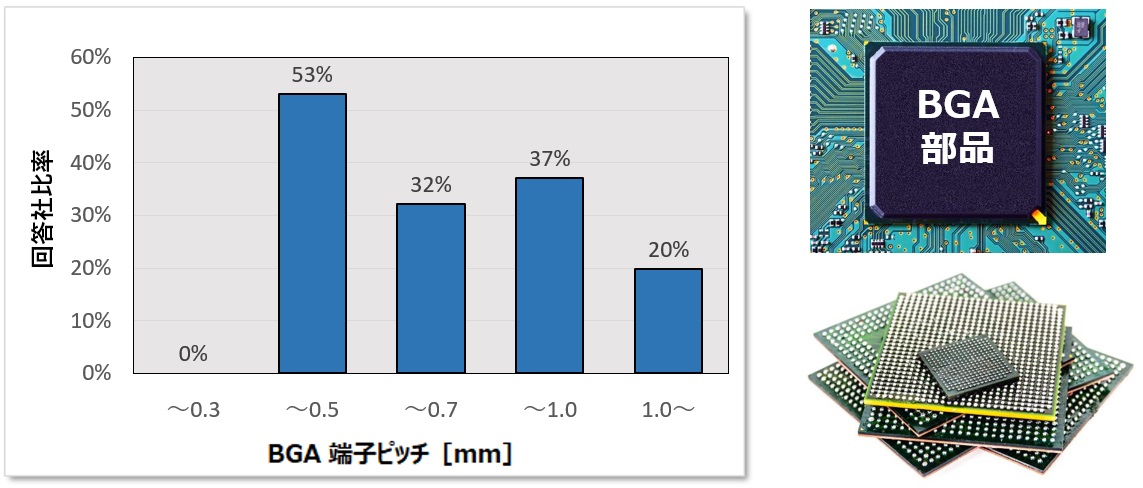

続いてBGA部品です。連載の第1回目にFPGA部品パッケージの狭ピッチ化についてご紹介しましたが、実態調査の結果でもBGA部品の狭ピッチ化が進んでいることが見えてきました(図2)。 0.8mmピッチが最も多いと予想していたのですが、0.3~0.5mmピッチが40%を超えて最も多い結果でした。基板設計者の方は、内側のピンをどのように引き出すか、とても頭を悩ませているのではないでしょうか。

0.5mmピッチ以下のBGA部品は、実装トラブルが多く発生することが分かっており、どのようにテストして実装保証をするか、故障箇所の特定をどのように行うかを、設計時に考慮しておくことが必要になります。

外観検査、目視検査ではBGA部品の検査は困難ですし、X線検査では微細クラックの検出は難しいです。そのため、電気テストが最も効果的ですが、検査のためのテストパッドを外層に設けると、高速信号にとってはスタブとなってしまい、信号の反射によりノイズ源となってしまいます。JTAGテストは、BGA部品自体をテストプローブとして扱える電気テストですので、BGA実装基板のテストとデバッグには最適な検査手法になります。

プリント基板の高密度化と1チップ化

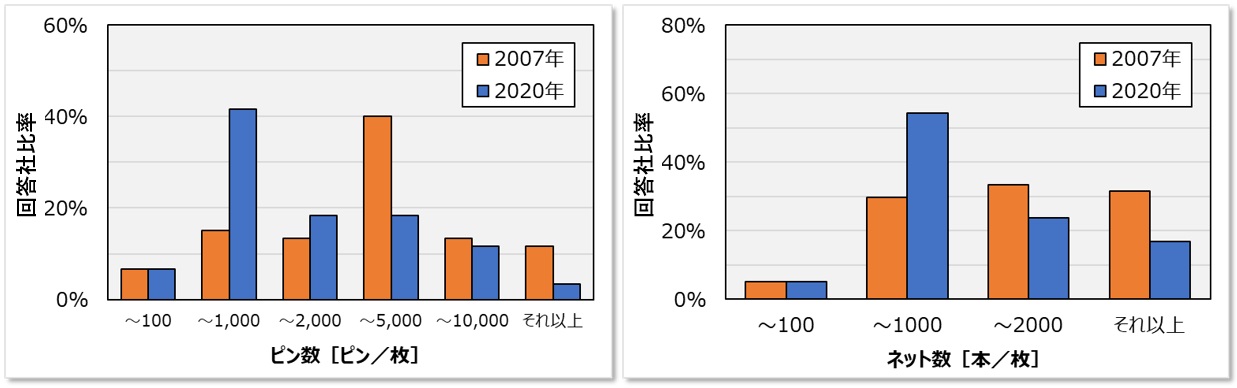

次にプリント基板について、2007年と2020年の実態調査結果を比較してみましょう。ピン数の変化については、2007年のピークが5,000ピン以下でしたが、2020年のピークは1,000ピン以下と減少しています(図3)。 また、ネット数は、2007年のピークが2,000本以下に対して、2020年は1,000本以下に減少していることが分かりました。

2007年頃の産業機器などは、マイコンとFPGAを組み合わせて基板が構成されていましたが、2020年にはArmプロセッサを内蔵したFPGAが主流となりワンチップ化したために、プリント基板のピン数、ネット数が減少傾向にあると考えられます。

検査手法に関する課題

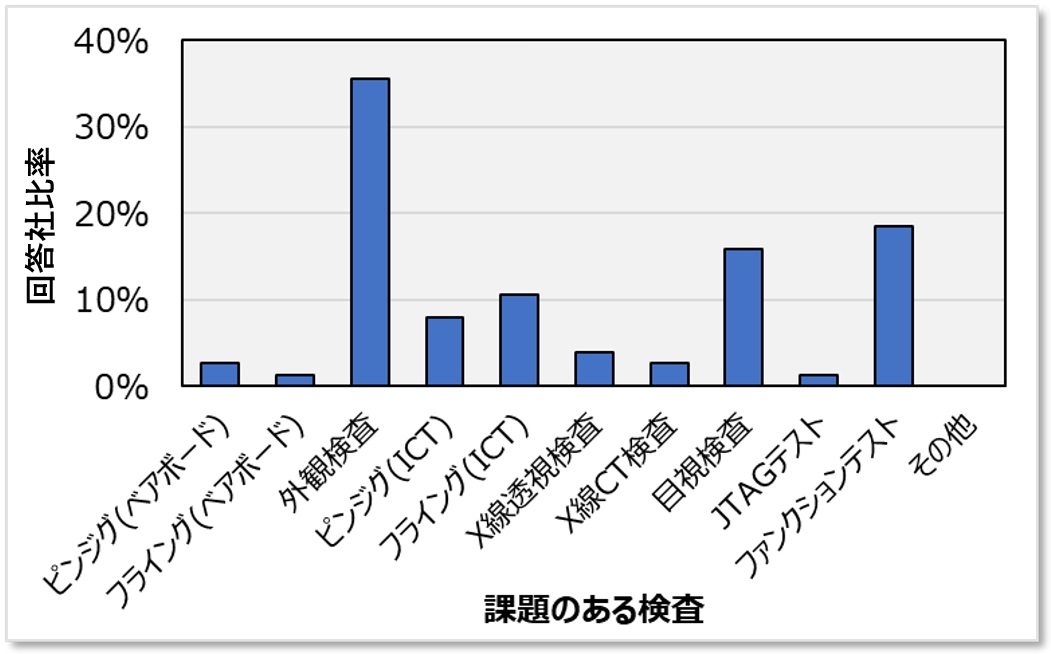

この微細化と高密度化が進む中、製品を開発する企業はどのような検査手法に課題を抱えているのでしょうか。図4で示す実態調査からは、外観検査、目視検査、ファンクションテストに課題がある企業が多いことが分かります(この設問については、残念ながら2007年実施時と選択肢が一部異なっているため、2020年の結果のみをご紹介しています)。外観検査と目視検査については、BGA部品の増加によるテストカバレッジの減少が問題となっています。また、外観検査については、微細チップ部品の増加によりフィレットが小さくなり、良品を不良品と判定してしまう「虚報」と呼ばれる傾向にあることが課題となっていることが分かりました。

また、ファンクションテストについては、製品の高機能化とFPGAにプロセッサが内蔵されたワンチップ化による影響で、テストプログラムの開発が複雑化していることが課題となっているようです。製品開発のリソースとは別に、量産テスト用の開発リソースを確保することが難しくなっています。さらに、テストプログラムの開発費が膨れ上がっていることも問題となっています。

検査データ活用の課題

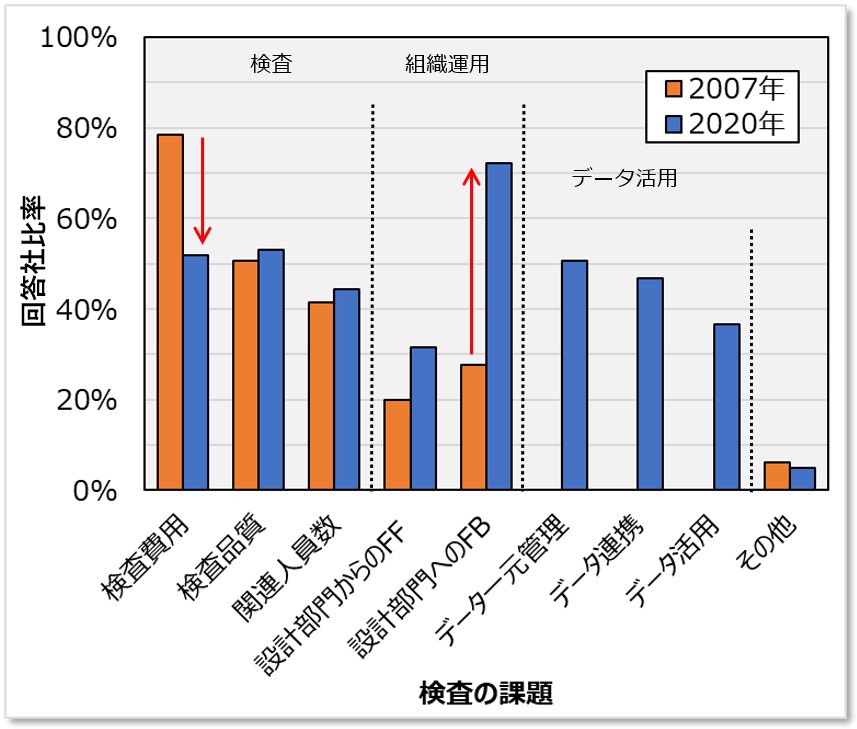

次に検査データの活用の課題ですが、2007年と2020年を比較すると、検査品質と人員数については課題を抱えている企業は多いものの、大きな変化はみられませんでした。一方で大きく変化があったのは、検査費用を課題としている企業が減少したことと、製造部門から設計部門へのフィードバックを課題としている企業が大幅に増加したことです(図5)。

量産検査のデータを蓄積して活用しようと考えている企業は増えていますが、どのように設計部門へフィードバックしたらよいか悩まれている状況が見えてきました。設計にフィードバックするためには、不具合品に対し正確に故障解析を行う必要がありますが、狭ピッチのBGA部品と微細チップ部品は故障解析が非常に難しいため、どのような検査手法を使えばよいか悩まれているようです。

製造不良の再発防止の課題

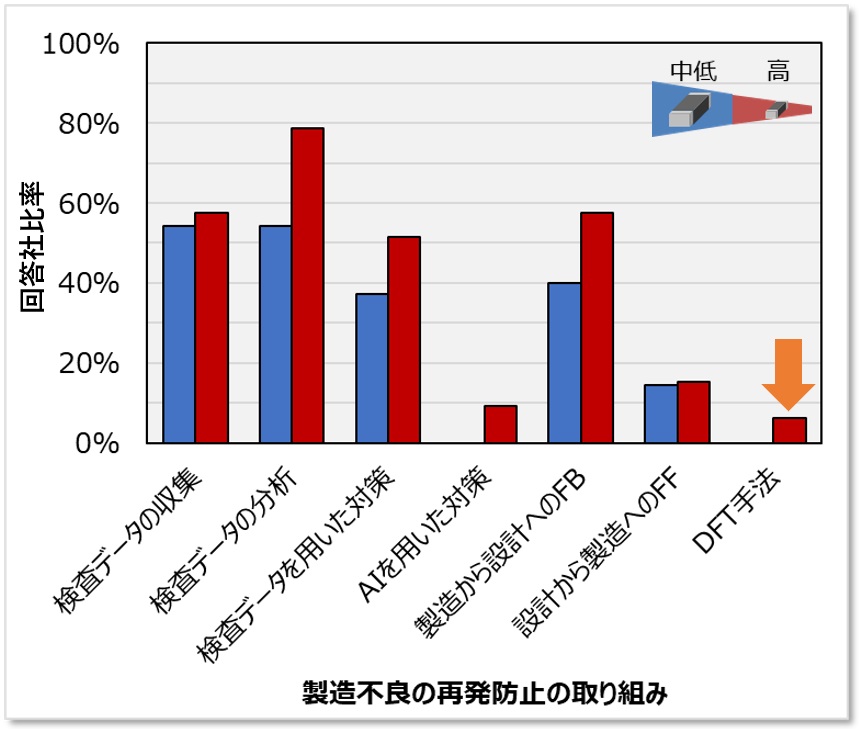

では、実際に製造不良の再発防止に関する取り組みとしては、どのようなことが行われているのでしょうか。図6の赤色のデータは0603以下の微細チップ部品を使用している高密度実装の企業、青色は1005以上のチップ部品を使用している中低密度実装の企業からの回答を示しています。やはり、微細チップ部品を使用している企業の方が、再発防止への取り組みに積極的であることがわかります。

検査データの収集と分析、さらに設計へのフィードバックは、多くの企業で行われていることが分かります。しかし、設計から製造へのフィードフォーワード、テスト容易化設計DFT(Design For Testability)の取り組みが進んでいないことが分かりました。

特に、テスト容易化設計の考えは、2007年当初からエレクトロニクス実装学会で訴えられてきましたが、設計現場と製造現場には浸透していないことがわかります。連載の第4回でご紹介した、設計段階で量産の検査を考慮してテストカバレッジを最大化することが、製品の品質向上と製造不良の削減に繋がります。ぜひ、「テスト容易化設計」をデザインレビューのキーワードとして取り組まれてはいかがでしょうか。

次回予告「検査の課題を解決する検査手法」

今回ご紹介したプリント基板と部品のトレンド、検査と再発防止についての課題は、皆さまの状況と比較していかがでしたでしょうか? 多くの企業で似たような課題をお持ちで、その解決に取り組んでいらっしゃいますので、検査技術委員会では課題解決のための議論を行い、公開研究会の場でさまざまなご提案をしています。

次回は、検査の課題を解決するための実装基板の検査手法についてご紹介します。検査技術委員会に参加しているメンバー企業にご協力いただき、各社の検査機の具体的な特徴などをご紹介したいと思います。

第1回 試作基板のBGA部品が動かない!?第2回 BGAのはんだ不良を見つける。本来のJTAGとは?

第3回 試作基板のデバッグで困らない。テスト容易化設計の5つのポイント

第4回 テスト範囲を最大化する「DFTサイクル」とは

第5回 テストパッド削減とデバッグに役立つJTAGテストの活用事例

第6回 BGA実装基板の検査の課題を解決したJTAGテストの活用事例

第7回 「JTAGテストとHALTを活用した品質保証の取り組み」

第8回 実態調査から見える実装基板のトレンドと検査の課題

第9回 デバッグとテストの課題を解決する検査手法

第10回 JTAGハイブリッド検査の最新動向

第11回 Pythonで動かすJTAGテスト

|

執筆者プロフィール 谷口 正純(たにぐち まさずみ) アンドールシステムサポート株式会社 入社後、組込み機器、産業機器の回路設計を担当。現在は、JTAGテストツール、自動テスト用のスイッチ&センサエミュレーションのマネージャとして、お客様の基板テストの改善活動を支援している。 また、エレクトロニクス実装学会において、検査技術委員会の副委員長、バウンダリスキャン研究会の幹事として、JTAGテスト技術を通じて日本のモノづくりの改善活動を推進している。 |