『人からシステムへ』 パワエレ製品設計におけるプロセス刷新

2016年11月22日《 ZIW2016 講演レポート 》 ─ タムラ製作所様による講演内容のご紹介 ─

タムラ製作所様では、かねてからの課題であった設計効率アップ、設計品質改善を実現するため、Design Forceと DS-2 Expressoを導入されました。プロセス改革に踏み切った経緯や、設計効率UPと設計品質改善を目指した設計プロセスの再構築を、いかにして推進していったのかなどをご紹介いただきました。

ご講演の要旨

●設計効率、設計品質改善のために人手で行っていることをシステム化するプロセス革新が必要

●プロセス革新を進めるためには、導入前・導入後の社内浸透活動が重要

●DS-2 Expressoと生産システムの連携により人手による付帯業務を減らし、人的ミスの改善、時間短縮が実現

●詳細部品3D形状による3D検証によって設計のフロントローディングを実現

●Design ForceのPI/DC解析を活用し、リアルタイムに確認しながらパターン設計を行う環境を実現

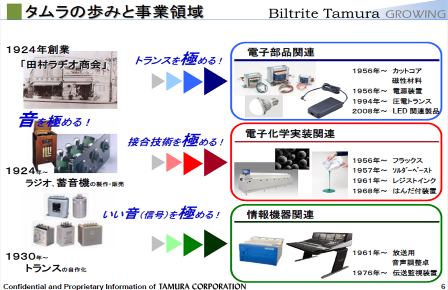

タムラ製作所様のご紹介

タムラ製作所は、1924年に田村ラヂオ商会として創業し、ラジオ修理からオリジナルのラジオや蓄音機を手掛けてこられました。「良い音」を追及するために、その鍵となるトランス製作をスタートし、現在まで続く「トランスのタムラ」として創業の礎を築かれました。

さらなるトランスの追及とトランスを軸とした各種電子部品や、トランスのはんだ接合の研究から発展したフラックスやはんだ材料、はんだ付装置、そして放送・通信用トランスの実績から放送・通信機器への展開と、現在では、電子部品、電子化学実装、情報機器の3つの事業領域で、環境や再生エネルギーなど新たな市場のニーズにこたえるべく取り組まれています。

事業拠点は、国内9拠点、海外38拠点を有し、グローバルに発展を続けています。

設計効率アップと設計品質改善を求めたタムラ

株式会社タムラ製作所

ユニット事業部 量産技術統括部

統括マネージャー 眞水様

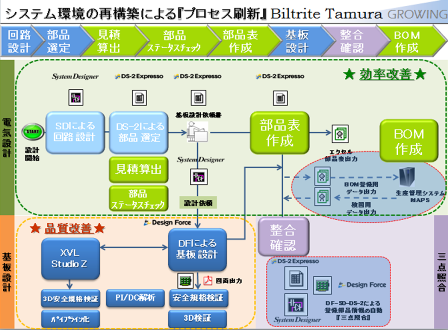

PWSのサポート終了に伴い、これまでの設計データを活用できるDesign Forceの導入を決めました。Design Forceの導入を進めているうちに、かねてから取り組むべき課題として挙げていた「設計効率アップ」と「設計品質改善」が、設計データ管理パッケージシステムDS-2 Expressoとエレキ・メカデザインレビューツールXVL Studio Zで解決できることが分かり、合わせて導入を決めました。

構築したシステムの概要や、導入から一年が経過した状況をご紹介します。

プロセス刷新のキーワードは、「人からシステムへ」

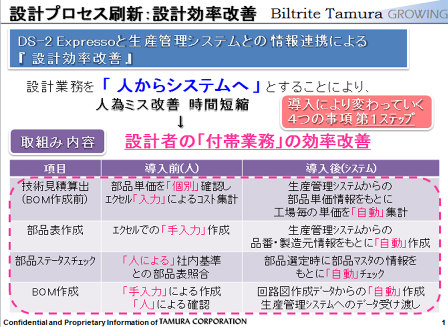

DS-2 Expressoと生産管理システムを連携させることで、人手で行っていた業務をシステムへ移行し、人為ミスの改善、時間短縮、設計者の付帯業務の効率改善を実現しました。

DS-2 Expressoを導入し、生産管理システムと連携することで、まずは次の4項目の設計効率の改善を図りました。

技術見積算出(BOM作成前)

導入前は、人手で部品個別に単価を確認する方法で、集めた情報も人手によってエクセル等にまとめ、コスト集計を行っていました。システム導入後は、回路図CADの部品データをDS-2 Expressoに取り込み、生産システムから取り込んだ単価情報をもとに自動単価集計できる環境となりました。単価情報は、国内・海外の工場ごとに設定できるため、それぞれの工場での単価集計も可能となりました。導入効果の代表例として、部品点数が300点程ある製品の設計における技術見積もり算出業務にて、約30%の効率アップが図れました。

部品表作成

導入前は、人手によりエクセルで部品表を作成していました。システム導入後は、回路図CADからDS-2 Expressoに取り込まれたデータと生産システムからの情報もとに、ワンクリックで部品表を自動作成できるようになりました。導入効果として、設計における部品表出力にて、取り込まれたデータはワンクリックのみで指定のエクセル書式へ出力となり約98%の効率アップが図れました。

部品ステータスチェック(社内基準の適合チェック)

システム導入後は、生産管理システム内の最新品質情報をもとにした使用禁止部品やディスコン部品など社内基準に適合しない部品の有無チェックが、設計の部品選定時に行えるようになりました。

生産BOMの作成

システム導入後は、回路設計・基板設計・部品表間で3点照合機能によって整合性を自動確認させ、DS-2

Expressoからワンクリックで生産BOM登録用のcsvを出力し、生産管理システムに流し込めるようになりました。また、確認検図を行うために、逆に生産システムからcsvを出力し、登録済みのBOMデータと差異が無いかをDS-2 Expressoにて自動確認できるようになりました。

システムを活用することで設計プロセスが改善され、設計業務への人の関わりが減ることで、業務効率がアップするだけでなく、人的ミスの削減もできました。また、電気設計者の付帯業務が削減できるメリットもありました。

導入効果の最大化には「社内浸透」が鍵

取り組みの効果を得るために、まず導入前に設計者に対して運用開始時期を明示し、設計環境が変わることへの意識づけを行いました。具体的には、社内説明会の実施や、運用マニュアルの作成などです。また、導入後は、使用促進のための社内営業活動を行うと同時に、製品群ごとに「毎月の設計効率改善目標値(%)」を設定し、その達成率を確認することで効果の積み上げを行いました。

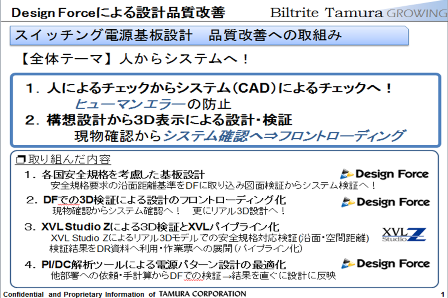

人による現物確認からシステムによる解析・検証へ

設計品質の改善も、設計効率アップと同様、「人からシステムへ」がコンセプトです。回路設計から基板設計、実装設計までを、システムで設計・検証することを目標とし、次の2つをテーマにしました。

・人によるチェックからシステム(CAD)を利用したチェックへ

・構想設計の段階から3D表示による設計・検証

具体的な取り組み内容は、以下のとおりです。

各国安全規格を考慮した基板設計

安全規格要求の沿面距離基準をDesign Forceに取り込み、図面での確認からシステムで確認できるようにしました。これによって、安全規格の理解不足や誤認によるミスが防げるようになりました。システム上で検証を行うため、設計にかかる時間短縮が可能となりました。(効率アップ50%以上)

一方で、Design Forceで行う設定が多く、設定ミス防止が今後の課題です。

Design Forceの3D検証による設計のフロントローディング化

部品領域の簡易3Dモデルを使い、2Dではわかりづらかった干渉チェックなどをDesign Force上で行うことで、フロントローディングが可能となりました。また、Design Force 2016からメカCADのリアル3Dモデルが利用できるようになり、本格的な3D設計が可能となりました。これによって、構想設計段階から3D検証が行え、干渉チェック機能を利用することで部品干渉による手戻りが無くなり、実装設計のフロントローディングに大きく貢献しています。ただし、リアル3Dモデルの作成に時間がかかるという課題が残っています。

XVL Studio Zによる3D検証とXVLパイプライン化

XVL Studio Zを利用することで、リアル3Dモデルでの干渉チェックだけでなく、安全規格を考慮した、沿面・空間距離検証が行えるようになりました。さらに、XVLの3Dデータはデザインレビューや作業指示図へも利用しています。しかしながらリアル3Dモデルの作成には、安全規格の知識を必要とし、構築に時間がかかってしまいます。また、設定に時間がかかるためフロントローディング化はできるが時短にはつながっていないことが課題として残っています。

PI/DC解析ツールによる電源パターン設計の最適化

Design ForceのオプションPI/DC解析機能を利用することで、従来手計算で行っていたパターンの電圧降下・電流密度の解析をリアルタイムに確認しながら最適なパターン設計が行える環境となりました。これにより、基板設計者だけで解析ができ、Design Force上で表示するためわかりやすくなりました。ただし、基板導体の直流抵抗によって解析しているため、部品情報がありません。実機との比較検証を行い、その解析結果をパターン設計にどのように反映させるのか見極めることが必要です。

図研への要望

最後に、図研への期待・要望をまとめます。

ご静聴ありがとうございました。