第1回 電子デバイス3Dプリンター FPM-Trinity試作サービスのご紹介

2020年05月28日

皆さんこんにちは、株式会社FUJI 開発センターの富永です。今回、図研様のメルマガを通じて電子モジュール用3Dプリンター「FPM-Trinity」とサンプル試作サービスのご紹介をします。

私自身はもともとFCパッケージ基板のメーカで仕事をしていて、製造プロセスや商品開発などのエンジニアでした。配線密度やバンプピッチなどの高密度集積を一心不乱に追い求める業界でしたが、その一方で、「連続性を持って進展する技術だけではなく、新たな価値観の軸になるような技術はないだろうか」とも考えていました。そんな中で、3年ほど前に移ってきた株式会社FUJIでFPM-Trinityとの出会いがあり、現在は開発の責任者として従事しています。

FPM-Trinityとは

早速ですが、このビルドアップ多層基板、どうやって作ったのかお分かりですか?

実はすべて3Dプリンターで作られているのです。我々のFPM-Trinityは、回路印刷、部品実装、3Dプリンターの3機能を備えた、まさに三位一体(=Trinity)の革新的な装置です。

FPM-Trinityでは、インクジェット印刷とUV露光で高耐熱のアクリル樹脂を造形し、その過程で銀ナノ粒子をインクジェットで印刷し焼結することで電子回路を形成します。その繰り返しで多層のビルドアップも可能で、全層の回路とレジスト層の形成後には導電性の接着剤バンプを印刷し、当社の実装機技術による高精度の部品実装を行います。

すべての工程がデジタルデータでのインプットなので、露光マスクや製造用治工具類は一切不要。少量多品種、カスタム品の電子モジュール製造を1台の装置で実現します。また、3Dプリンターの特徴を生かした立体的な電子モジュールも作ることができるのです。

一品モノのPCB製造や、指に装着できるセンサーデバイス、電動義手用のセンサーモジュール、特殊形状のLEDボードなど、応用用途は多岐に亘ります。

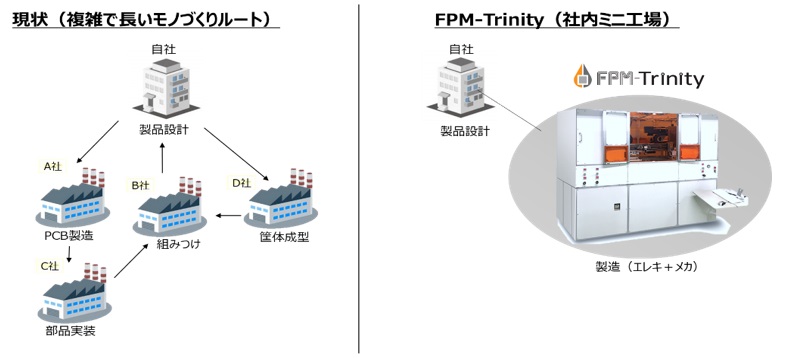

3Dプリンターはモノづくりを簡単にします

実装彩科の斉藤さんのコラム でも言及されていましたが、昨今はプリント基板の製造と部品実装~検査まですべての工程を持っているセットメーカさんがどんどん減っています。モノづくりの過程で外注のコントロールや仕様作成、情報漏洩のリスク管理など、そこに多くの時間が費やされてしまっています。FPM-Trinityはいわばミニ工場ですので、自社に1台抱えていただければモノづくりが内部完結するわけで、開発の手間が減れば、いろいろなことに気軽に挑戦してみようという職場の雰囲気にもなりますよね。

一般の樹脂3Dプリンターも価格帯が広がり、一企業から家庭にまで浸透して、モノづくりがどんどん便利になりました。研究開発やパーソナルファブリケーションの加速化に貢献しています。また3Dプリンターを何台も抱えて受託プリントを引き受けるサービスビューロも増えています。FPM-Trinityはこれからの技術ですが、同様の広がりで多くの方々にご活用いただくことを期待しています。

Leafonyプラットフォームへの応用

具体的な事例を1つ紹介します。例えばLeafonyプラットフォームとのシナジーです。

Club-Zコラムの「指先にのる小さなデバイスでIoTを始めよう!」の第1回と第3回にも取り上げていただきましたが、Leafonyとは超小型、電池動作可能、組み立てが簡単という特徴をすべて併せ持ったオープンソース・ハードウェアのプラットフォームです。リーフ(Leaf)と呼ばれる2cm角程度の電子モジュールにセンサ、通信、マイコン、電池などの機能を組み込み、オリジナルのシステムを自由に創ることができます。

そのリーフの製造にFPM-Trinityを応用することで、4日間という短期間でリーフ製造・検証を実現できました。Leafonyプラットフォームの狙いである「短期間 PoC(Proof of Concept=概念実証)」をより効果的にする製造手段になることが判ったのです。

また、このLeafonyの回路図やパターン図は図研様のCADのフォーマットで公開されており、CR-8000 Design Forceを使ったFPM-Trinity用の3Dデザインへのコンバートも順次進めています。

サンプル試作サービスについて

世界初のシステムなので、まずは多くの方々に知って体験していただきたい! ということで、FUJIでは「サンプル試作サービス」を開始します。メーカー様、研究機関様、大学様、スタートアップ様、すべてが対象です。

有償のサービスには設計と製造が含まれ、お客様に製作品をご提供します。もちろん、重要な役割を担う設計ツールは図研様の”CR-8000 Design Force”!

ちょうど今月からサービスを開始しており、初回キャンペーン期間特典として、設計サービスが無料となっています。数量とデザインによりますが、1ショットあたりおよそ20万円の想定でご検討ください。

ご興味を持っていただいた方、FUJIの専用サイトのフォームにアクセスの上、ぜひご活用ください。

https://www.fuji.co.jp/about/fpm-trinity/

FPM-Trinity向け設計環境構築の取り組み

代わりまして、株式会社図研 技術本部の長谷川です。私も前職は富永様と同じく基板メーカの設計部門で、パッケージ基板、特にSiP/Si-IP/3次元積層IC/部品内蔵基板など新しい製造プロセスに向けた設計と設計環境構築業務に関わってきました。7年ほど前に図研に移ってからも、3D-IC/部品内蔵基板/3D-MIDなどプリント配線板と比べると少し違った分野に関わることが多く、Additive Manufacturing 技術に対応した取り組みとして株式会社FUJI様の3Dプリンター向けの設計環境構築に参加、現在も活動しています。

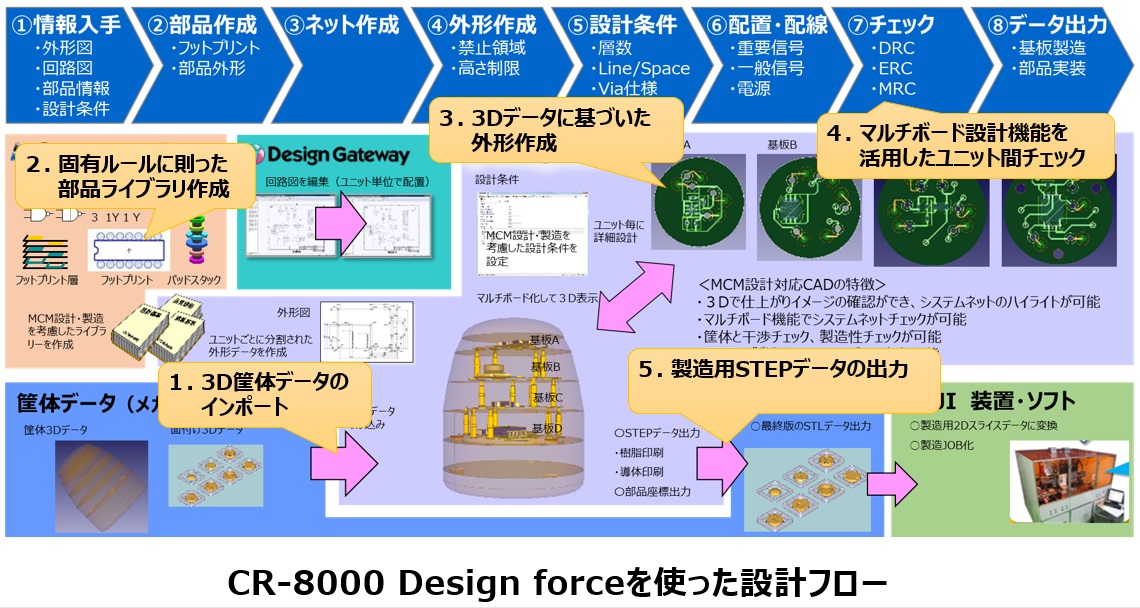

新しい基板製造技術や実装技術などの黎明期には、CADの技術を知り尽くしたエンジニアがCAD開発者の想定以外の使い方も駆使しながら、運用技術によってプロセス開発のためのTEGを設計したり、プロトタイプの設計をしたりします。しかしそのような運用では成長期に多くの設計に対応することは難しく、その基板設計に必要な機能の拡充などが必要となります。FPM-Trinityは一般的な3Dプリンターによるフル3次元というものではなく、基板の製造に近い2.5次元的な製造プロセスであるため、CR-8000 Design Forceの開発コンセプトであったマルチボード設計、3次元環境という特徴を生かすことが可能でした。

FPM-Trinity向け設計環境の特徴はZuken Innovation World 2018、同2019でも紹介しましたが、以下の通りです。

1. 3D筐体データのインポート

2. 固有ルールに則った部品ライブラリ作成

3. 3Dデータに基づいた外形作成

4. マルチボード設計機能を活用したユニット間チェック

5. 製造用STEPデータの出力

作業手順の最適化および作業ミス低減のための要件抽出を行い、設計作業フローを改善しました。

具体的な改善内容は、以下の通りです。

1. 製造用データを部品ライブラリ内に登録

2. 各ユニットに筐体データを紐づけして3次元表示

3. 回路図と連携したユニット間部品移動

4. 3Dスタック工法の3次元表示の時、ピン形状を正確にモデル化し、リアリティを向上

5. 基板CAD側で面付けするようにフロー変更

6. 出力するデータをSTEPからSTLに変更

7. 製造補正のための処理を基板CAD側で対応

8. 基板CADから最終データ出力するように改善

9. 実装部品座標データの出力

10. 電気チェッカー用データの出力

11. バッチコマンドによる製造データ一括出力

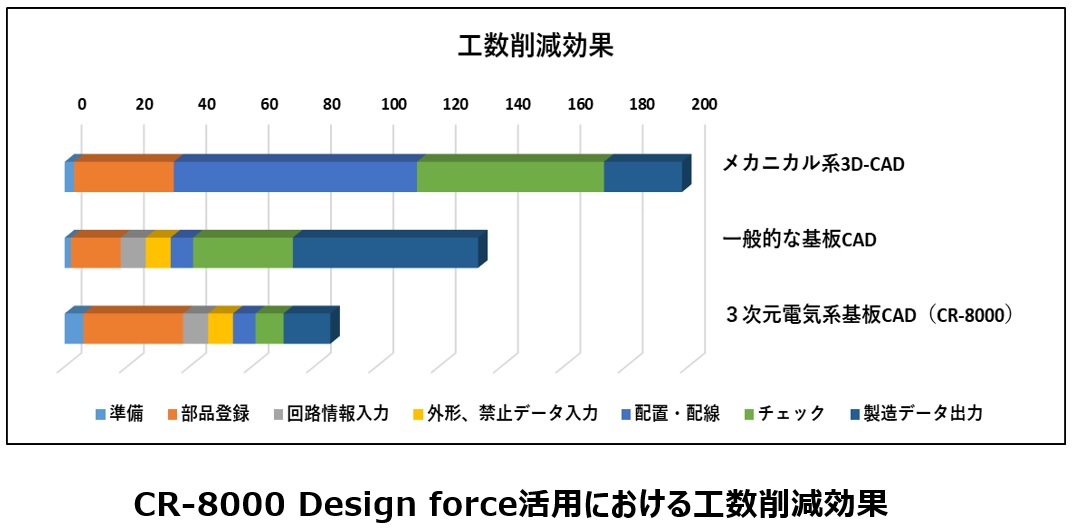

複雑な3D構造の設計に長けたCR-8000 Design forceを使うと、立体回路基板設計がほぼメカCADなしで実現できるため、最終形状の確認、DRCがCADの中で完結し、データ品質と工数削減に有利となります。今後も、装置や製造プロセスの最適化に合わせ、設計環境もさらなる改善・生産性向上を進めていく予定です。