第3回 半導体作りの「手軽に、早く」を目指すミニマルファブ構想との親和性

2020年01月30日今回は年始の風物詩ともいえるイベント、エレクトロニクス開発・実装・検査に関するアジア最大級の専門展「ネプコンジャパン」内で、トリリオンノード・エンジンが出展されるとの情報を聞きつけ、取材に行ってきました。産総研ミニマルIoTデバイス実証ラボ、ミニマル3D ICファブ開発研究会などによる共同ブースにおいての参考出展という形で、そもそも出展の趣旨が「産総研が進める新しい半導体づくりの提案」であるため、トリリオンノード・エンジンはあくまでその取り組みの中での一素材ということになります。連載のテーマからは少し外れますが、取り組み自体が非常に興味深いので、ぜひ紹介したいと思います。

産総研「ミニマルファブ構想」概説、そしてその強みについて

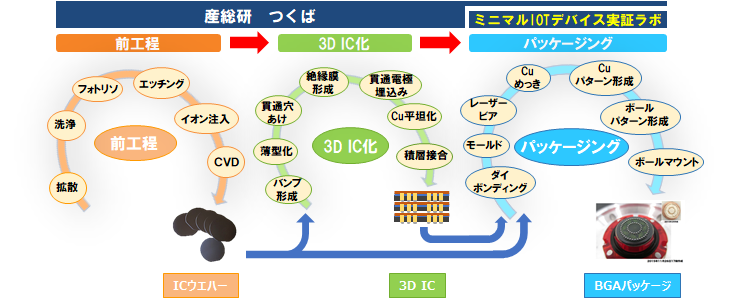

まずは産総研の概説です。国立研究開発法人である産総研(国立研究開発法人 産業技術総合研究所)は、日本の産業や社会に役立つ技術の創出とその実用化や、革新的な技術シーズを事業化に繋げるための「橋渡し」の役割を担っています。日本各地に研究拠点がある中でつくばが本拠地となっており、その中でナノエレクトロニクス研究部門が「新しい半導体作りのプロセスを開発し、提案しよう」という活動を行っています。この活動において、つくばは前工程(フォトリソやエッチングなど)、3D IC化(薄型化、絶縁膜形成、積層接合など)およびパッケージング工程までの全体のフェイズを担っています。

そして、今回出展しているのが産総研 九州センターにあるミニマルIoTデバイス実証ラボで、こちらはパッケージングのフェイズに特化してミニマルファブが実用的な多品種少量生産システムであることを実証するとともに、お客様に多種多様な試作環境を提供する役目を担っています(ちなみに、出展ゾーンはネプコンジャパン内のまさに「半導体・センサ パッケージング技術展(ISP)」です)。

「ミニマルファブ構想」は、「半導体デバイスを従来の1/1,000の投資コスト(目標)で、直径1/2インチのウェハに1個から作れる」新しい半導体生産システムの実現を目指しています。そのためにミニマルIoTデバイス実証ラボではパッケージング工程の各種設備、SIP回路設計、試作コンサルティングなどに携わる複数企業や公的研究機関とともに「九州IoTデバイス試作ネットワーク」を構築しながら開発をすすめてきました。これらの成果を多くのお客様にお伝えしてミニマルファブのメリットをご理解の上、活用していただきたいということで、今回ISPにブースを構えたそうです。

従来のワイヤボンディング方式のパッケージは、電気的なノイズを受けたりロスが多かったりといった課題がありましたが、ミニマルファブが手掛けるWLP(ウェハレベルパッケージ)はそうした点に強く、高い半導体特性を得られることから、近年特に通信モジュール、パワーデバイス系を手掛ける企業などからの問い合わせが増えてきているそうです。また、少量生産対応という特性から、例えばJAXAのように「宇宙で使う半導体を、数個だけでいいのでカスタムで作りたい」といったニーズにも応えられているとのこと。

ミニマルファブはどのように使われる? そしてメガファブとの違いは

ミニマルファブでは、主にまず試作が行われ、OKとなれば量産となります。ここで、年間のロットが最大でも数万個規模であれば、そのままミニマルファブで量産まで可能です。それを超える場合は、ミニマルファブラインを増設するか台湾などにあるようないわゆるメガファブで量産することになります。

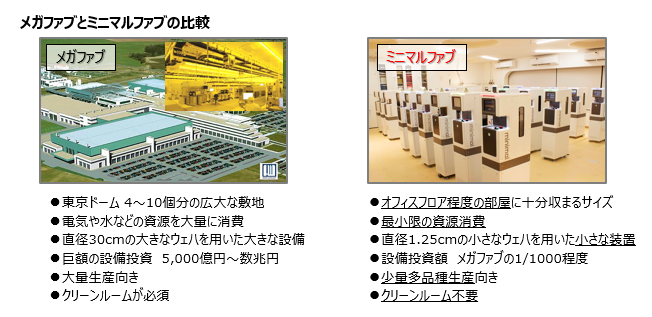

ミニマルファブとメガファブを比較すると、まず試作の際にはコストが1ケタ違います(ミニマルファブは数百万円、メガファブは数千万円)。ミニマルファブでは直径12.5mmの小さなウェハを用いるので、ごく少数での試作ができるのですが、メガファブでは直径300mmのウェハを使わざるをえないためです。そして、もし量産ラインを自社で持つことを考えると、コストの差は実に1,000倍程度となります(メガファブは広大な敷地やクリーンルームを含む建物、超高額設備などで数千億円以上の投資が必要となるのに対して、ミニマルファブはクリーンルームが不要なため既存の建屋の中にコンパクトな各種設備を設置するだけで済むと考えられるためです)。

また費用もさることながら、納期の面でもミニマルファブには大きなメリットがあります。試作を早く行いたくても、メガファブでは量産案件が動いているすき間すき間で対応することになるため、数ヶ月から半年待たされることも珍しくありません。また、半導体回路を焼き付けるマスクの製作にも相当の期間を要します。一方ミニマルファブの場合はそもそもマスクが要りません。サイズが非常に小さいためウェハに直接描画が可能で、ちょっとした変更を行ってトライアルしたいと思えば、デジタルデータをさっと編集すればよいのです。

ミニマルファブ構想を通して産総研が目指すところとは

まず、ミニマルファブ構想に参画している各設備メーカにとっては、それぞれの設備がお客様に売れることが一つゴールになります。一方で産総研としては、試作から量産への道筋をつけることをミッションと捉え、お客様の多種多様なデバイス試作ニーズに対する試作環境を提供するとともに、例えばこういう設備がラインアップされたらもっと便利になるのでは、とメーカ側に提案するなどしています。こうした取り組みを通し、それぞれのお客様が自社内にミニマルファブを試作ライン、または少量生産ラインとして構築していってもらうことで、新しいデバイス産業の創出に貢献することを目指しているのです。

FUJI製3DプリンターとLeafony展示の背景

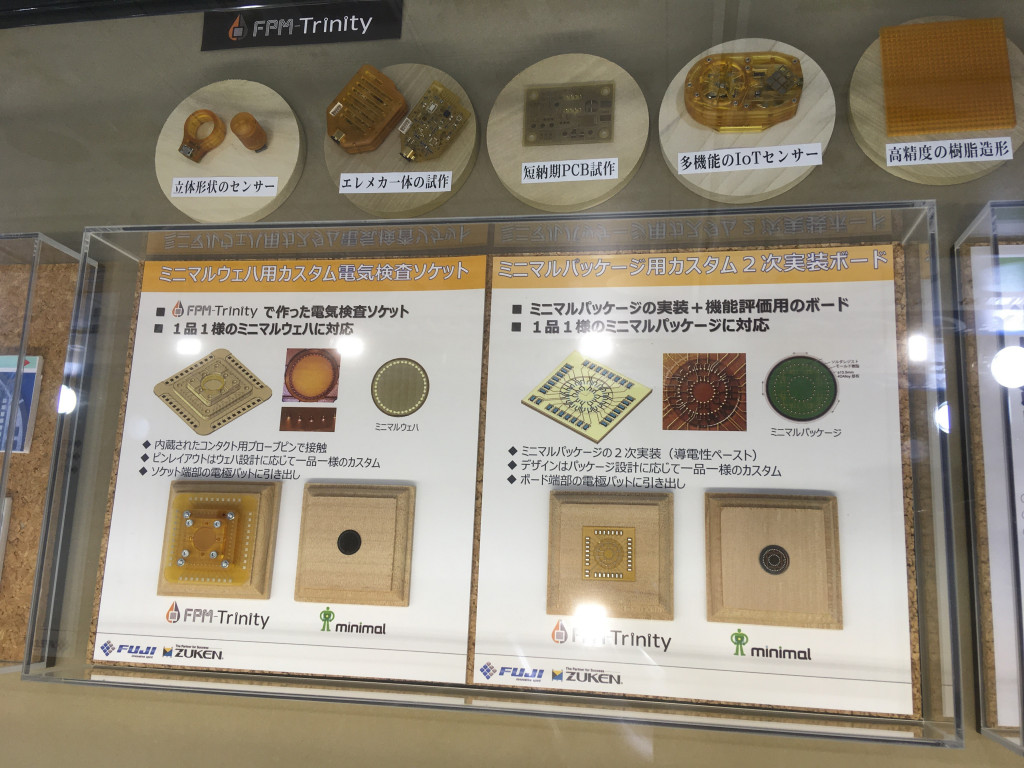

さて、今回の産総研ブースではメインの出し物として、数あるパッケージングプロセスの中で最初の工程となるダイボンディング用設備の実演デモが行われ、またミニマルファブで製造されたパッケージや、それらを含んだ製品のサンプルなどが展示されていました。そんな中、奥でひときわ大きなショーケースが鎮座していました。

|

|

まず左側が、Zuken Innovation World(ZIW)の事例発表などで読者にも馴染みがあるものと思われる、株式会社FUJI製 FPM-Trinityによる各種製造物です。FPM-Trinityといえば世界初で3Dプリンター、回路印刷、部品実装の3機能を備えた、まさに三位一体(=Trinity)の電子モジュールプリンターですが、それがここにある理由は、ミニマルファブ構想との相性のよさにあります。

ミニマルファブの強みといえば一品一様のパッケージを作れることですが、それをどうやってテストするか、そしてまたどうやって製品にまで落とし込んでいくかとなると、現状まだ確たる手法がない状況です。そこで、FPM-Trinityを用いてそうしたパッケージを含んだ検査ボード、さらには外部の電源やマイコンなども繋げて機能が出せる状態のものまで作り込んでしまおう、というのがFUJIの狙いです。

そして右側ですが、ここでようやくトリリオンノード・エンジン “Leafony”の登場です。本連載の第1回で、FUJI富永様の発表として、既存リーフ群の設計とFPM-Trinityで試作したリーフとを、図研のCR-8000 Design Force のマルチボード機能を用いて積層するという内容をご紹介しました。今回の展示では、まず「既に発売されているリーフを、FPM-Trinityで製造したものに置き換えて、同じ機能が出せることを確認」した例と、さらに応用編として、「ミニマルファブで製造したセンサICの評価用治具をFPM-Trinityで製造し、それをLeafonyと組み合わせることで、動作確認や検査を行えないか?というアイディアを、CAD上で試してみた」例になっています。

ミニマルファブ、FPM-Trinity、Leafonyのいずれもが、「思い描いたものを、できるだけ早くカタチにしたいという想い」を実現するものであったからこそ結実した、今回の出展内容でした。

※産総研九州センターミニマルIoT実証ラボ事務局のサイト:https://unit.aist.go.jp/kyushu/minimallab/

※株式会社FUJIのFPM-Trinityの紹介サイト:https://www.fuji.co.jp/about/fpm-trinity/

※FPM-TrinityとCR-8000 Design Force との連携などについては、ZIW2018の会期後レポートをご参照ください。

https://www.zuken.co.jp/club_Z/zz/wp-content/uploads/2019/01/ZIW2018_report_FUJI.pdf

※各団体、企業の敬称は省略しました。

連載過去記事:

第1回 「Leafonyプラットフォーム」が遂に一般公開!

第2回 MCPC ナノコン応用推進WGの取り組み ~ハッカソン開催とハンドブック発行~