後工程実装の盛り上がりと図研の3D-IC・チップレット設計への取り組み 第3回

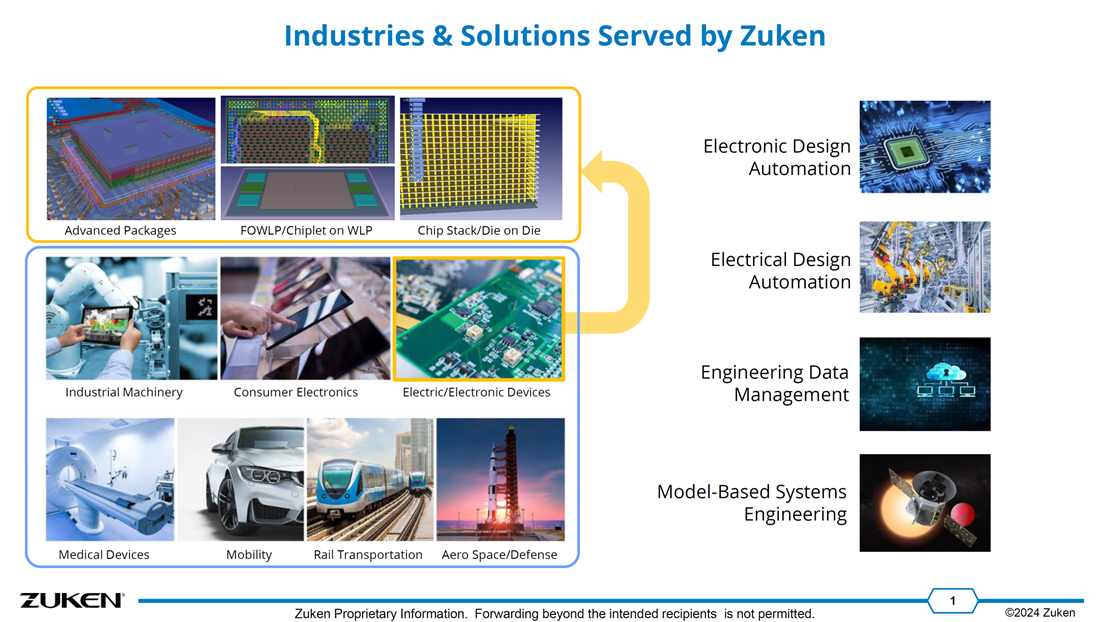

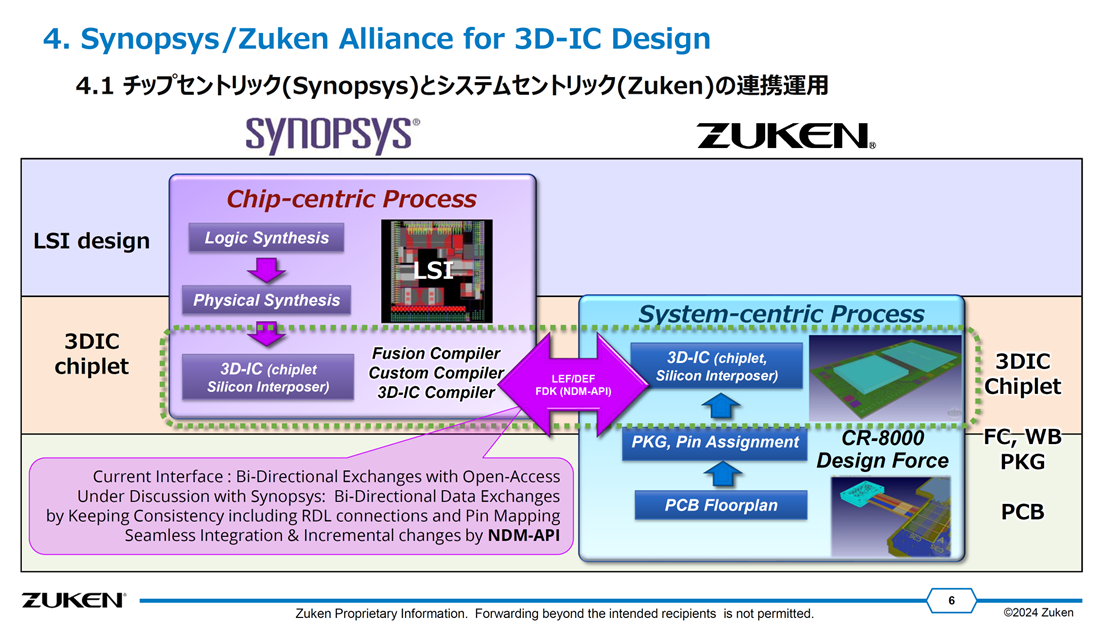

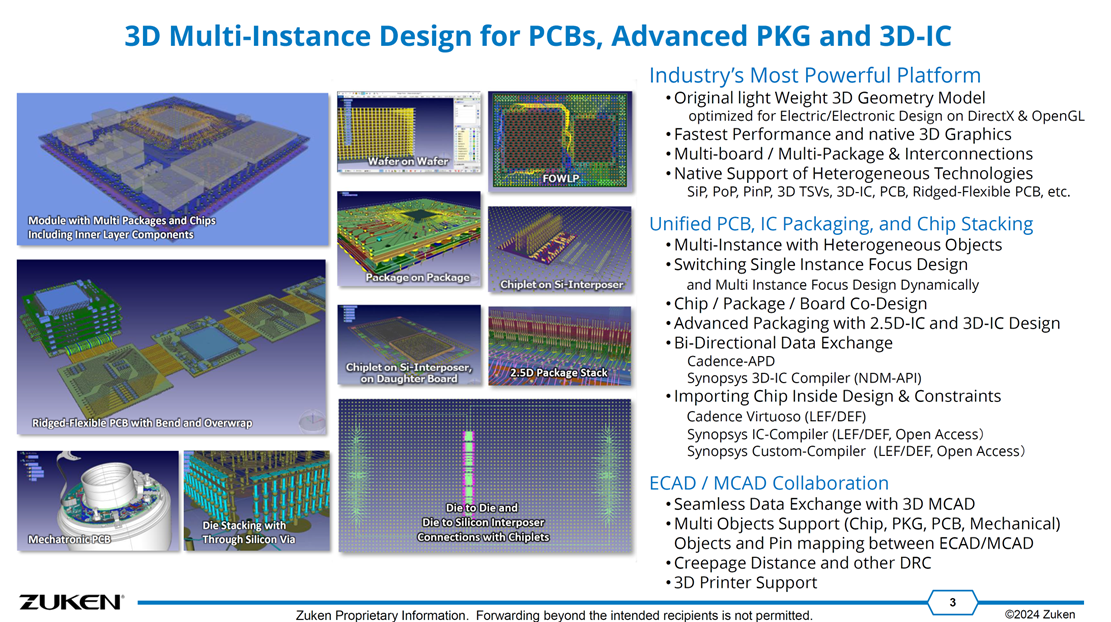

2024年03月28日図研は、チップレット設計の先駆者として、シノプシスと連携し、半導体設計の効率化と最適化を実現しています。モジュール、PCB、パッケージ、インターポーザー、ダイまですべてデータベースで管理できるCADを持ち、チップセントリックとシステムセントリックの設計プロセスをシームレスに接続。同一ツール上での連携・分業、境界線を自由に設定できる半導体関連設計を実現します。

(Club-Z編集局)

EDA業界のベンダーの違いを明確にしたいのですが、図研の立ち位置やアプローチはどのような感じなのでしょうか。

(仮屋CTO)

図研は基本的にLSIロジックの設計はやりません。半導体の中の上流から中流までに関しては今さら手を出す気はありません。ただし、われわれのメインのお客様というのは、自動車業界だったり防衛・航空宇宙産業だったり大きなシステムをつくっているので、そのお客様のニーズを受け入れてパッケージや半導体を部品として作れるようなプロセスを支援しなければなりません。

そして、われわれがさまざまなお客様と会話する中で見えてきた問題点は、半導体メーカーが部品メーカーに情報を出さなかったり、製品メーカーが要求を出してもなかなかその要求に応えるような部品を作ってくれなかったり、半導体の都合で仕様を決めてしまうということです。そういうところの壁や課題を打ち破りたいというのがあって、われわれはどちらかと言うと製品全体のシステムの方から攻めているんです。

(Club-Z編集局)

なぜそういう事態になっているのでしょうか。

(仮屋CTO)

今お客様が混乱されているポイントは、実は製品の設計プロセスや設計ツールを握っているのが、お客様でもなくEDAベンダーでもないことだと思うんですよね。今は正直言って、マスプロダクションの半導体の世界はほぼTSMCが握っているわけですよ。TSMCが指定したツールを使わないとデータを受け取るのに割増料金がかかるんですね。

例えば、この指定したデータで入ってくれればすぐ読み込んで検証もかけられるけど、違うフォーマットでもらっちゃったら手間かかりますよ、割増料金かかりますよと言われるわけですね。

設計者の方々はツールを使っていろんなことをやりたいし、EDAツールベンダーはこういうことできますよって新しいツールを出すんですけど、OSATがそれを受け取れませんと言ったらおしまいなんですよ。

EDAツールベンダーはいろんな新しい機能がありますよって持ってくる、半導体メーカーは半導体メーカーで3D-ICみたいな新しいものをつくりたいというニーズがある。EDAベンダーと半導体メーカーだけであればすぐに最先端のツールをつくって使えるようになるのですが、OSATが挟まる時点でOSATの都合の良いツールになってしまう。だからそこに、ユーザーとEDAベンダーの間に大きなギャップができちゃうんですよね。

チップのデータはワンチップずつこのデータで出してねとか、バンプのデータに関してはこれで出してねっていうのがあるので、結局データを出すためのツールを使わなきゃいけないんです。

(仮屋CTO)

したがって、われわれはそれを繋ぐための役割をしようとしています。他社のEDAツールで別々に出すけど、図研のツールを使うことで、その上では繋がっている仕組みになるということです。

それは半導体の範囲だけではなくて、そのできあがった部品を使うユーザーのプリント基板をつくる側からのコンストレインツ(制約条件)や要求仕様を渡していくことができるし、逆にそれを考えて部品をつくっていれば、チップをつくったベンダーはインターポーザー上で実装するところ、インターポーザーをやったところはパッケージに実装するところで、その情報を含めて渡していけるでしょう。

それと、われわれの強みの一つとしては自動車業界のお客様が多いことです。ここ15~16年、当社のビジネスの伸びにおいて自動車業界の売上が非常に多いんですね。当然ですけど、つい20年前まではクルマは9割がメカでした。今はソフトウェアが6割、エレキ3割、メカ1割みたいな状況ですよね。自動車ブランドの売上高トップ20のうち、図研のユーザーはかなりの割合を占めていて、中には当社のCADしか使われていないお客様もいます。

(Club-Z編集局)

かなり多いですよね。

(仮屋CTO)

実際に電気設計しているのはティア1、ティア2なんですね。

ティア1、ティア2の売上高トップ35のうち、自動車メーカーとほぼ同じ状況でやはり図研のお客様の割合が高く、当社のCADのみ導入いただいているお客様もいますね。

つい15年前までは、図研のCADのライセンスを一番持っているお客様は電機メーカーだったんですが、今は自動車業界のティア1のお客様ですね。

図研が自動車業界でこれだけシェアを持っているというのは、これはデバイスを使うお客様であるということなんです。

例えば、ADASのモジュールを使うのはティア1のお客様なわけですよ。

そのお客様が当社のCADを使っていて、そこからシステム側からのコンストレインツ(制約条件)が図研のマルチインスタンス、マルチテクノロジーのCADを通じて前行程に伝わっていくという価値が出てくるんですね。

つまり、使う側のニーズを上流に渡せるのはEDAベンダーでは図研だけで、市場のほとんどが図研のCADを使っているというメリットがあるんです。この点をしっかりとお伝えしたいのですが、半導体のツールを選ぶのは前工程の人が多いというのが実態ですからね。

(Club-Z編集局)

なるほど、確かにこの点もモジュール設計からPCB、パッケージ、3D-IC、チップレットに展開するシステムセントリックのアプローチですね。

(仮屋CTO)

そうですね。

自動車業界の話をしましたけど、図研が自動車業界に入ってきた最初のきっかけは、世界中で図研のCADだけがワイヤハーネスとプリント基板の入った電子ユニットを繋いだ状態のシステムレベルのものを持っていたことなんです。今日ではもはや、電子ユニット1個を設計しても意味がないじゃないですか。繋いだ状態のシステムレベルの検証が必要で、図研はその領域が強かったことで、自動車やマシナリーをはじめ、航空宇宙・防衛産業などの多数の企業に導入されてきました。さらには半導体を製造する企業、半導体製造装置もプリント基板とワイヤハーネスのシステムが必要で、ほとんどの企業に導入されています。

図研はプリント基板からスタートしているんですが、例えば黒物家電になった時期とかスマホのリジッドフレキが出た時点から、システムで設計しないともう何ともならないと言われ、システム設計に取り組んできたのはおそらく図研が一番早かったと思います。

最初はシステムって何を意味しているの?という話もあったんですが、System on Boardから始まって、今やSystem in BoxやSystem of Systemsになってきたということですよね。

最近になって、3D-ICやSiPもシステムだよね、図研のCADは複数のオブジェクトの接続が表現できるから使えるんじゃない?ということで、先程から出ている業界の企業がPackage on PackageやMulti Chip Packageの設計に使い始めて、2.5Dや3D-ICの設計で図研のCADを導入してきているんです。ですから、このあたりのユーザーのマーケットを持っている点がやはりわれわれのアドバンテージですね。

チップレットは、自動車のカーナビゲーションやエンターテインメントが全部合体しているようなインフォテインメントの世界や、自動運転の世界で使われるでしょうし、そういう世界の後工程で使っているCADは一番図研が多いという事実があります。

しかしながら、実態としては半導体メーカーの方が強いですからね。半導体メーカーが仕様を決めてつくった部品を、中身の仕様や情報をもらえないまま部品メーカーから買って使っていますよね。この流れを変えないと3D-ICのメリットが出てこないはずなんですよ。チップレットは要求に合わせて自由にマルチテクノロジー、ヘテロジニアステクノロジーを組み合わせて、短期間で要求に合うデバイスを歩留まり高くつくれますよ、というのがメリットなので。

図研の強みは使う側のお客様のニーズを確実に渡せるプラットフォームを持っていることですね。また、この世界でわれわれが培ってきた、階層構造を持ったマルチオブジェクトの複数のテクノロジーが組み合わさったデバイスを設計する技術と歴史を長く持っていることです。

他社はまだ始めたばかりなので、まだまだ苦労すると思うんですよ。精度の異なる2つのオブジェクトを組み合わせて設計するのが、どれだけ大変なことかって、多分やってみないとわからないので。恐らくわれわれが通ってきた道を彼らも通ると思うし、逆に彼らが先行している半導体技術もあるので、われわれが遅れているところもあると思いますけどね。

さらに、半導体メーカーの中でも、チップをやっている人と後工程の実装をやっている人とはほぼコミュニケーションがなかったりします。チップを受け取ってパッケージ側で何とかしているという事例が多い状況の中で、これまではせいぜいチップ1個にパッケージ1個だったんですが、全部チップレットに乗っかってインターポーザーが挟まるわけなので、コミュニケーションなしには無理でしょう。

(Club-Z編集局)

なるほど、システム全体の設計とお客様のニーズを上流に渡せるプラットフォームを持っているんですね。そうした理由で、日本や世界のメーカーではかなり図研のCADが使われているんですね?

(仮屋CTO)

そうですね、国内外の製造業のお客様には高い割合で導入いただいています。

日本国内でいうと、自動車・輸送機器、電子機器、事務機・カメラ、半導体製造装置、マシナリー、鉄道、航空宇宙・防衛等々、われわれのツールが何らかの形で入っていますね。

EDAの世界マーケットを見ると、半導体のマーケット規模がだいたい4,000~5,000億円、プリント基板が1,000億円くらいで、マーケット規模自体が5分の1くらいしかないんですよ。なのでEDA全体の統計データが出ると必ず半導体系のEDAベンダーがどうしても上位にきますけどね。

先程お話ししたことを要約すると、われわれはSystem of SystemsやSystem in Boxの世界でシェアを伸ばしていて、そこのお客様がデバイスを使う視点で図研のツールを半導体業界の後工程で使っていただければ、コンストレインツ(制約条件)がシステム側の視点からわかりますし、かつできあがっちゃってから後悔することなく、つくる過程で擦り合わせができますよ、というところですね。

(Club-Z編集局)

チップレットやアドバンスドパッケージに対する期待、展望を教えてください。

(仮屋CTO)

後工程の設計者の方々に夢を持っていただきたい、ということです。

実装の方々はエンタープライズなサプライチェーンでツールを指定されて、そのツール自体を改善すれば簡単にできることを、一生懸命その周辺のユーティリティをつくったり、カスタマイズしてつくったり、Excelを使ったりされているわけですよ。

われわれは幸いにしてシステムの視点でいろんなことをやってきたおかげで、今実装をされているお客様のニーズに対し、CADのベース部分でカバーできている要素が多いんです。

ある意味、設計者の方々が、今までツールの中でこれはどうせやってくれないだろう、と諦めていたことを、かなりの領域まで対応できるプラットフォームを持っているんです。

もちろんすでにお客様になっていただいている方々の要求は聞いて開発していますが、まだお客様ではない方で不満を持っている方がいらっしゃれば喜んでやらせてもらいます。

われわれのツールを使うことで、かつて日本の黒物家電の業界がそうであったように、設計者が新しいチャレンジを簡単にできるようになって、かつ日本が世界ナンバーワンだった時期のチャレンジの勢いを取り戻せるんじゃないですか?というのがわれわれの提案です。

われわれは2010年前後からかれこれ十数年間、3D-ICの領域をやってきているのですが、その当時は先行の取り組みでまだマスプロダクションではなかったんですけど、もうちょっと早く普及するかなという期待はありつつ、十数年経って今Rapidus様が声高らかに3D-ICといってくれていることで現実味を増してきていますね。

(Club-Z編集局)

そうですね。みなさん3D-IC、チップレットと頻繁に言われてますね。

(仮屋CTO)

3D-ICはわれわれから見たら正直言って、かなり以前から普通にあったんですけどね。

その昔はHIC(ハイブリッドIC)と言って、そこからMCM(マルチチップモジュール)、SiP(システムインパッケージ)、3D-IC・チップレットへと表現が変化してきてますよね。だいたいそれをつくるのって、後工程の人ほどいいツールがなくて苦労しているんですよ。前工程の人は高いツールを使えるけど、後工程の人は安いツールを一生懸命使いこなして自分でユーティリティをつくってやっておられる。そこをわれわれが何とかしましょうということです。ただし先程から言っているように、半導体メーカーの中でもツールを選ぶのが前工程の人が多いので、そこをなんとかして変えていきたい、役に立っていきたい、後工程の人たちが自分たちの仕事に夢を持てるような環境をつくりあげていきたい、ということです。

システムをつくる側の半導体パッケージの外側の人たちから見たら、後工程の人たちが自分たちのカウンターなわけですよね。後工程の人たちがプリント基板の情報をちゃんと受け取ってくれること、さらに後工程の人たちがその情報をそれよりも前のチップをつくる工程に渡せること、というのは絶対役に立つはずだと思っています。

逆もそうで、これまでチップをつくってパッケージにした後の情報って、カタログと仕様書くらいしかないわけですよね。それが今回、われわれのツールがシリコンインターポーザーや3D-IC Compilerなどに繋がって、内部情報のコンストレインツ(制約条件)やパラメーターを持った状態で後工程に渡せていくと、後工程に対して前工程の情報を伝えていくパスになるはずなんです。

今は正直言って、入出力インピーダンスすら来ないし、半導体メインの特性情報なんか来ないわけですよね。それを出しやすくなるんじゃないですか、ということです。

かつ、われわれのCADを使っていただければ、半導体の中身をブラックボックスにもできるし中身を読み込んで見ることもできるので、ブラックボックスの状態でシステム側の設計者が必要な情報だけを残して渡すことができます。双方向で繋いだ状態で、かつ一番大変な実装の領域に関しては、相互に連携してプランニングや情報のやり取りができます。

今、3D-IC、チップレットにより、後工程実装の可能性に期待がかかっています。ぜひ設計者の方々に夢を持ってチャレンジしていただきたいです。図研は全面的に応援します。