後工程実装の盛り上がりと図研の3D-IC・チップレット設計への取り組み 第1回

2024年03月11日3D-IC、チップレットが半導体設計の世界を変えようとしている。前工程の回路線幅の微細化技術に限界が近づきつつあるなか、近年後工程の実装技術、システム設計に一気に注目が集まっている。昨年12月に開催された「SEMICON Japan 2023 / APCS(Advanced Packaging and Chiplet Summit) 2023」のパネルディスカッション「チップレット時代の幕開け:課題を徹底議論!」では、株式会社図研・仮屋CTOがパネリストとして登壇し、図研とシノプシスの協業などを紹介した。今回、仮屋CTOに図研の3D-ICやチップレット設計への取り組み、図研とシノプシスの協業内容、後工程実装の将来展望などについて聞いた。

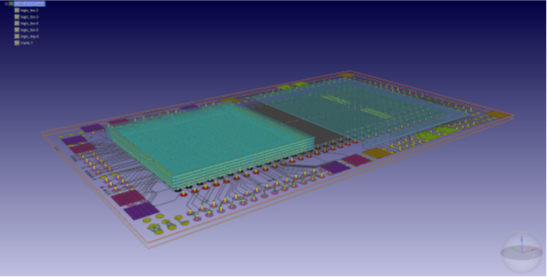

左側はDRAMを積層

(Club-Z編集局)

図研はPCB(プリント基板)のEDA(電子設計自動化)ツールベンダーというイメージが強くて、チップレットとかアドバンスドパッケージの設計を展開していることに意外性を感じている人も多いと思いますが、このあたりについてはいかがでしょうか。

(仮屋CTO)

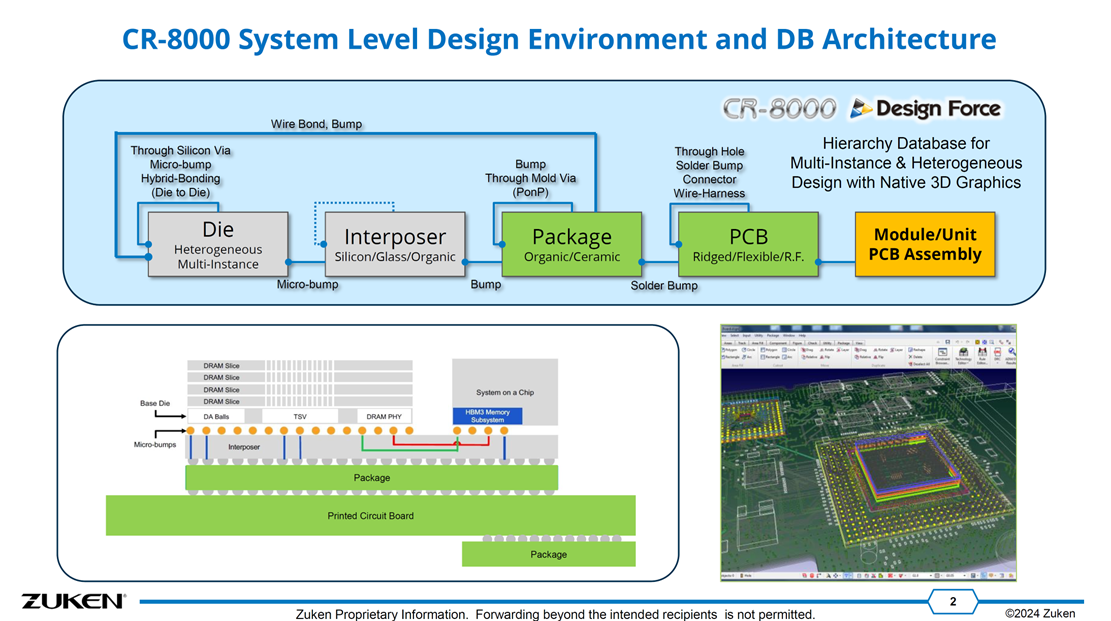

2000年以降に、パッケージスタックであるとか2.5Dであるとか、アドバンスドパッケージが出始めたり、会社によっては先行してガラスのインターポーザーとかシリコンのインターポーザーのトライアルを始める会社が出てきたりしていました。

われわれは2005~06年あたりから「CR-8000」という今出しているCADの開発を始めて、その中に2.5Dや3Dの機能を盛り込んで2012年にリリースしたんですね。

|

|

|

どちらかというと、いわゆる通常のワンチップ、ワンパッケージのデバイスではなくて、2.5Dや3Dのものを中心にお客様のところに行って、その当時他社EDAベンダーがカバーできていなかった難しい領域は図研でやりますということで、「CR-8000」を提案していきました。

そもそもわれわれはもうシングルチップ、シングルパッケージはあまり注力しないで、マルチチップ、マルチパッケージのモジュールを中心に取り組んできました。例えば、NEDO※1のプロジェクトで複数の企業と2.5D、3Dのパッケージングのプロジェクトを一緒にやったりとか、あるいは「CR-5000」当時から継続している顧客企業のメモリのチップスタックとか、CMOSセンサーのモジュールなどがありますね。通信用のモジュールもマルチチップ、マルチパッケージですね。

そこで使ってもらい始めてから、だんだんそのニーズが増えてきて、海外メーカーでも使っていただけるようになってきていたんですね。

※1 国立研究開発法人「新エネルギー・産業技術総合開発機構」の略称

(Club-Z編集局)

それは海外のシリコンバレーの大手半導体メーカーでも採用されるようになってきたということでしょうか。

(仮屋CTO)

はい、そうです。われわれは、そのためにシリコンバレーに「Zuken SOZO Center」というオフィスを開設しました。シリコンバレーの大手半導体メーカー複数社で採用されて、これまでのEDAツールであまりできなかった、マルチチップ、マルチパッケージのプランニングの領域とか、あるいはチップパッケージをそれぞれチップワーク系電子デバイス層で、他社のパッケージEDAツールでつくったものを、図研の「CR-8000」上で合体してトータルの検証をするっていうところで使っていただけるようになったんです。

実際に製造データはシングルチップ、シングルパッケージで出すので他社のEDAツールから出ちゃうんですけど、われわれ図研のツールはその中でそれを繋いでプランニングをしたり、繋いで最終的な設計の検証やバリデーションをしたりするところで使ってもらえるようになったという感じですね。

それまでの他社ツールではシングルチップはつくれるんだけど、それを組み上げてスタックした状態とかでは、CAD上で見れなかったんです。

例えば、バンプの接続とExcelの表とかで書いて、仮想的にExcelのデータを挟み込んだ形でコネクションの情報を取れるんですけど、人間の目で見える立体構造とか3D構造とか、シングルトレースしたり解析したりっていう環境がなかったんですね。下手すると、それを解析のためにわざわざメカCADを使ってスタック構造を描いたりしていました。

今でこそ、図研だけじゃなくて、他社EDAベンダーも3Dで見えるツールを出してきましたけど、その当時は3Dというかシステムレベルの検証ツールがなかったんです。要は1個のチップや1個のパッケージはできるんだけど、複数のチップと複数のパッケージを繋いだ状態で信号をトレースしたりデータを抽出したりできるツールがなかったんですね。その当時、ちょうど2012年から2016年くらいまでそういう状況でした。その後、2018~2019年くらいから他社からも同じようなツールが出てきたんですよね。この分野は図研が先行していて、他社EDAベンダーがキャッチアップしてきた状況です。

(Club-Z編集局)

この分野では図研がリーディングカンパニーだったということですね?

(仮屋CTO)

そうですね。まだ当時はそういう3Dとかの技術がものになるかどうかわからない状況で、マスプロダクションではなかったんですね。

他社ベンダーはマスプロダクションの領域を一番最初にターゲットにするので、シングルチップのトラディショナルなものに注力していたんですが、そういったお客様から図研に対して、先端の半導体パッケージをこれからいろいろ研究していきたいという相談が来ていました。われわれとしては、他社ベンダーができていない先端の領域に注力してやっていこうということで、STARC※2という団体があったんですが、2007年頃から2.5Dのインターポーザーを一緒に研究してきたという経緯があります。

※2 (株)半導体理工学研究センターの略で、1995年に半導体設計技術の強化を目的に、日本の主要半導体メーカーの出資により設立され、2016年に終了している。

(Club-Z編集局)

それまでは実現できていなかったというのは、具体的にはどういうことだったのでしょうか?

(仮屋CTO)

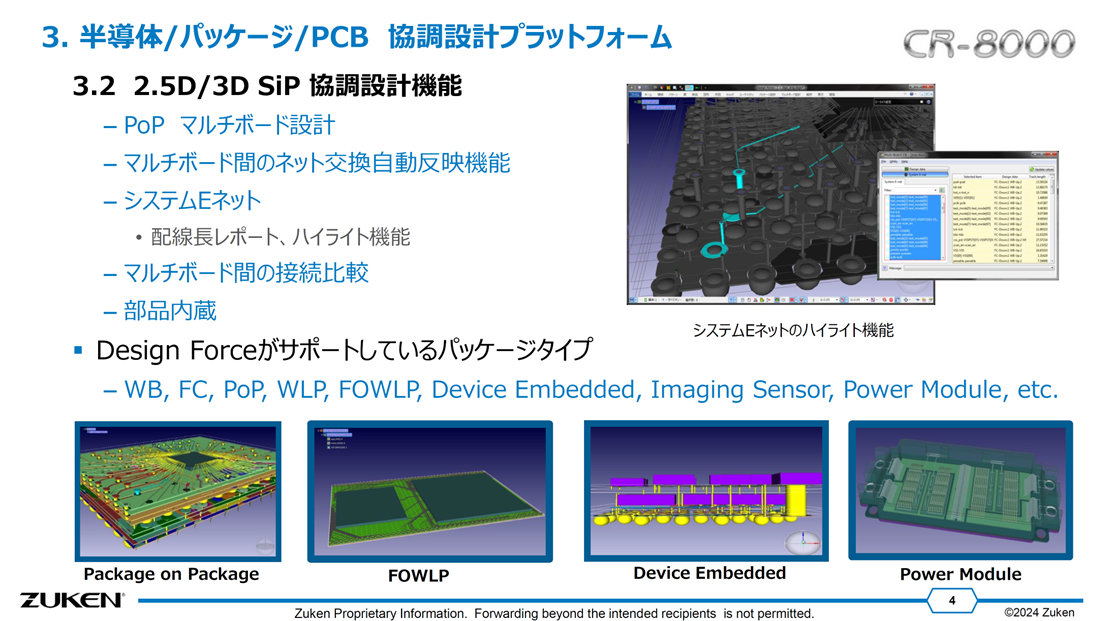

これはリレーション図ですけど、電子機器のアセンブリです。

これが一枚の基板、これはリジットだったりフレキだったり、リジットフレキだったりする。そして、基板に乗っかる部品のベースになるパッケージです。これはオーガニック、セラミックがありますよと。

この青い線はパッケージとパッケージが一体で繋がるので、これはPackage on Packageです。さらにパッケージがダイに繋がると、これはChip on Packageですよね。ダイの上にダイが乗っかるとDie-to-Die、Chip on Chipなんですよね。パッケージにインターポーザーが乗ってダイが乗っかるケースもあります。

それで、それまではPCBとパッケージで、かつどちらか1個ずつしか実現できませんでした。これをシングルインスタンスっていうんですよ。

当初はプリント基板用ツールとパッケージ用ツールで、それぞれこの青い線がない状態でPCBを描くか、パッケージを描くか、のどちらかだったんです。

(Club-Z編集局)

なるほど。それで、パッケージ同士の連携とか、パッケージとダイの連携は表現できなかったんですね?

(仮屋CTO)

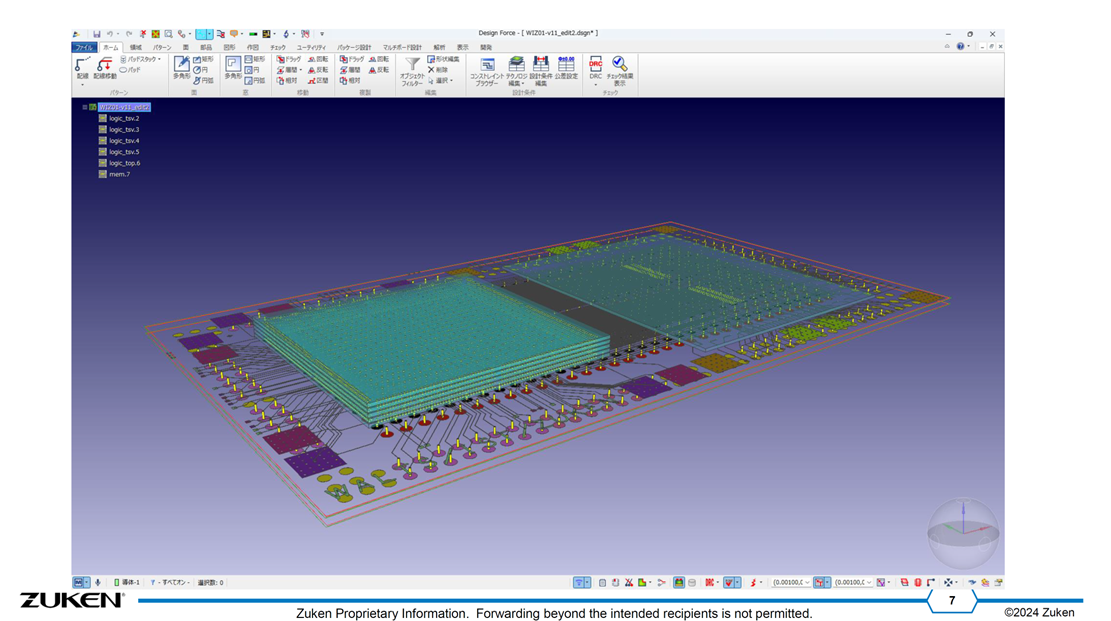

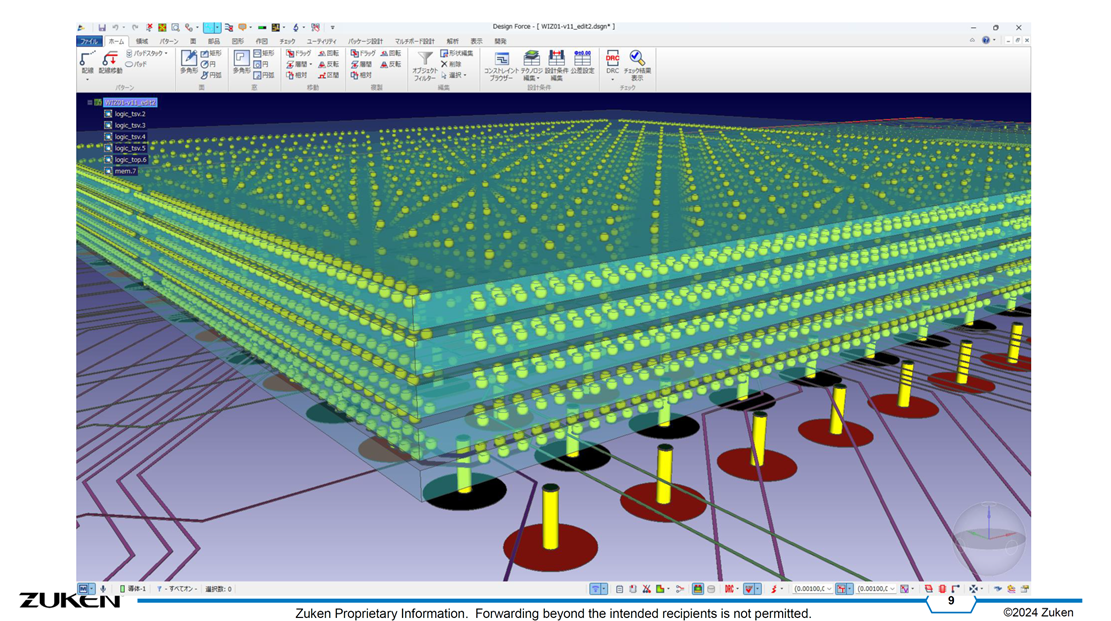

そうです。これはわれわれのCADの画面なんですけど、もともと3Dなんですが、このようにプリント基板があってベースのパッケージがあって、シリコンのインターポーザーがあってチップがスタックしているっていうのを、階層構造を使って描けるんです。

こういう構造を持っているんですよ、われわれのCADの中で。これができるから、1個1個は他社ツールを使って描いているんだけど、それを図研のCADの上に集めてくる。

中がまだ設計できていない状態で、ピン位置だけ決めておいて、図研のCADを使ってプランニングして全体の構造を作っておいて、他社ベンダーのCADに初期データとして渡すっていう使い方もできる。

今まだ世界中でこの状態で信号を持ってパッケージ、プリント基板からアセンブリまで扱えるのは図研のCADしかないんです。それで、他社EDAベンダーはダイ1個だったのをインターポーザーまでは実現できていて、パッケージまでやろうとしているところで、今はまだパッケージまで来ていないと思います。

他社ツールだとダイとインターポーザーは扱えるんだけど、オーガニックやセラミックのパッケージはまだ扱えない。あるいはダイ、インターポーザー、パッケージまで扱えるものをつい数年前に出してきた状況ですね。図研はそれを2012年から出していたので、こういう技術に先行して取り組まれた日本のお客様とチップスタックをだいぶ前からやっていましたし、通信モジュールでやはりこの技術が必要だったので導入していただきました。

メインの設計ツールは何?というとチップ1個1個は他社ツールを使っている状況ですが、われわれはチップの中はやっていませんけど、パッケージやプリント基板の中身を設計する機能を持っていますので、この全部の構造を持ってチップの中以外は全部設計できる、というのが俯瞰した状況ですね。