第13話 プリント基板品質 お役立ち情報:爪センサ

2020年03月26日

皆さん、こんにちは。

有限会社 実装彩科の斉藤です。

前々回、前回と2回続けてニッチでディープ(?)な内容でしたので、今回は柔らかなお話にしてみたいと思います。

先ずは小話から…。皆さん、図1は何だと思いますか?

ある日私は、仕事の請負先の商社から「基板メーカの凄腕女性営業課長に会ってもらいたい」という話があり、食事に誘われました。翌日のプレゼンの前哨戦です。商社としては、私を雇うことで「技術面も万全の体制でお客様(電子機器セットメーカ)におつなぎします」という姿勢を見せたいようでした。商社はそのメーカの基板をぜひ自分たちの商材にしたいと考えていたわけですが、基板メーカ側はエンドユーザとの間に商社が入ることでコミュニケーションエラーが生じ、さまざまなトラブルのフォローをすることになるのを恐れていたようです。

食事にはその凄腕課長さんがおいでになり、名刺交換のとき、装飾されたつけ爪が目に飛び込こんできました(心の声:「この爪で営業やってるの? 基板に傷がつくとかクレームが出ないのかなぁー。で、この方、果たして基板の実力はいかに?)。

商社としては基板を販売させていただかなければならない立場ですので、失礼のないように、とはいえどの程度の技術レベルの会話をするべきか悩むところです。そこで…

カバンに入っている7つ道具から基板を取り出し、この課長さんに「この基板どう思います?」とさりげなく手渡しました。基板の持ち方でおおよそのバックグラウンドが分かります。その後の会話はつつがなく終わりました。つけ爪をしているというのはかなり印象的だったので、写真を撮らせていただきました。それが図1です。

翌日、基板メーカ様で私がプレゼンをしたのですが、一か八か表紙に入れていた写真を図1の画像に差し替えました。滑ったらどうしようと思ったのですが、幸い、話のつかみとしては成功しました。つまり、私が支援しているその商社が、凄腕課長さんを「認めている」ことを暗に示せたということです。その後のビジネスは順調に進み、商社はこのメーカの基板を取り扱うことができるようになりました。

で、「爪センサ」ってなんなの? と思われたのではないでしょうか。

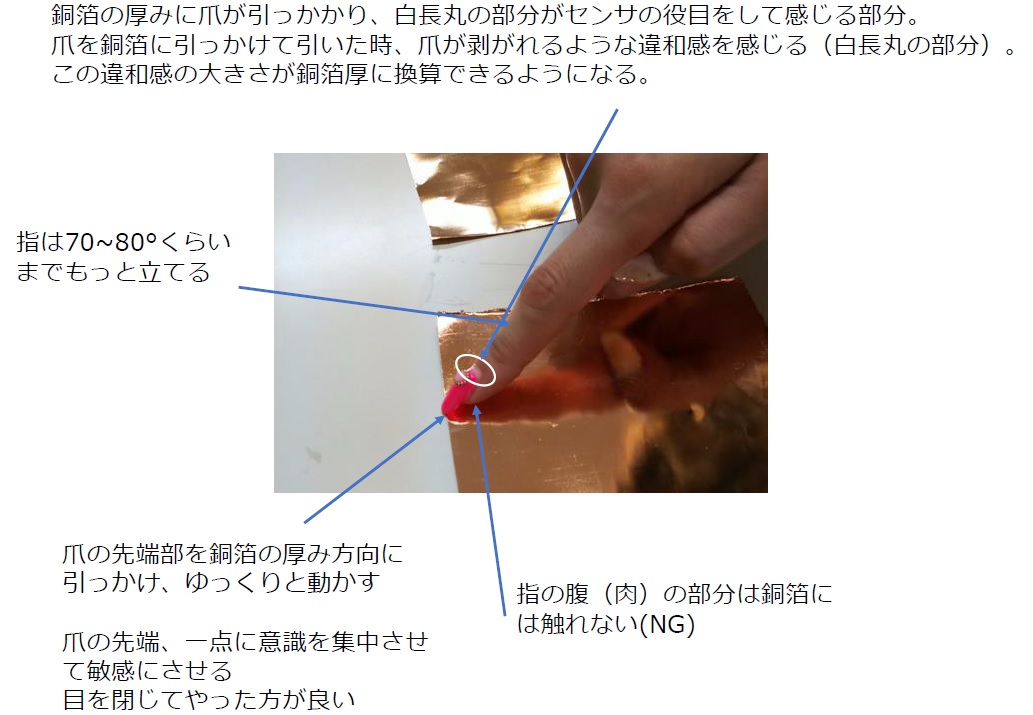

図2を見てください。これはその後しばらくして遭遇した別の基板営業の女性です。またもやつけ爪をしている方が私の前に現れたのです。その時閃きました。「この爪、使えるなぁー」。

基板メーカの営業としての風貌からはおよそ似つかわしくない爪で、パターンのエッジを引っかく動作をお客さんの前でしてもらい、さらに軽く基板のうんちくを語らせたらお客さんはどう感じるだろうか?

爪をパターンのエッジに立てて、コリコリ…「この基板、めっき厚ちゃんとついているから大丈夫ですよぉー」。もちろん、基板の持ち方もそれなりにプロっぽく見えるようにしておく必要はありますが…。

風貌と会話の違和感の大きさからお客さんの関心を引き出して、基板を売り込む作戦です。

「どうしてめっき厚が分かるんですか?」とお客さんから訊かれれば、メモ用紙にスルーホール断面の絵を描いて、「パターン表面の銅厚は、銅箔厚+スルーホールめっきですからね」と(紙に絵を描く演出が結構な効果を発揮します)。お客さんが興味を示したら、第11話、第12話で紹介しためっき物性の話をしてもよいですし、第10話 図5のIPCの文献を引っ張り出してスルーホール接続信頼性の話をしてもよいわけです。風貌と話している内容とのギャップが大きければ大きいほど、「なんだ、この人?!」とインパクトを与えられ、基板の受注につながるチャンスになるかもしれません。

実際には、基板にはソルダレジストが塗布されているので、さほど爪には引っかかることはありませんから、上記は営業の巧みな演出ということになります。

しかし、この爪センサ。本当に使えるシチュエーションを思いつきました。

図3は長い爪の持ち主に、厚さ既知の銅箔の厚さを「爪が剥がれる感覚」として感じ取ってもらっているところです。銅箔の厚さを18、35、70、105μmと薄いものから厚いものに向かって順番に爪でひっかき、銅箔厚に対して「爪が剥がれる感覚」を脳に覚えさせます。

5回くらいずつやると頭の中に検量線(第12話ご参照)が作成され、厚みが分からないパターンに爪を立ててひっかくと、なんと、おおよそ何μmくらいの銅厚かが推定できてしまうのです。まさに、爪センサです。

これはつけ爪でなくても、誰でも自分の指の爪でも十分できるのです。つまり、図3は、図1/図2でのエピソードをヒントに、私が思い付いた「つけ爪ではなく本人の爪を用いて、銅箔厚をかなり正確に弾き出す方法」というわけです。

実務的にこのテクニックが基板の製造プロセスで最も役に立つのは、エッチングラインのドライフイルム剥離後の受け取り機の場所です。作業者に抜き取りで不都合のない部分のパターンに爪で銅厚を感じてもらうことにより、パネルめっき厚のばらつきのアラームを出すことができます。

アナログ的な職人的感覚ですが、かなり使えるテクニックです。

さて、ここまではかなり緩い話でした。ここからは電子機器セットメーカに直接役に立つ話をしましょう。ここまで、”引っかく” イメージで “爪センサ” の話をしましたが、今度は “カッターナイフ” に持ち替えて、感光性ソルダーレジスト(SR)の塗膜性能を簡易的に確認できる方法をお伝えします。

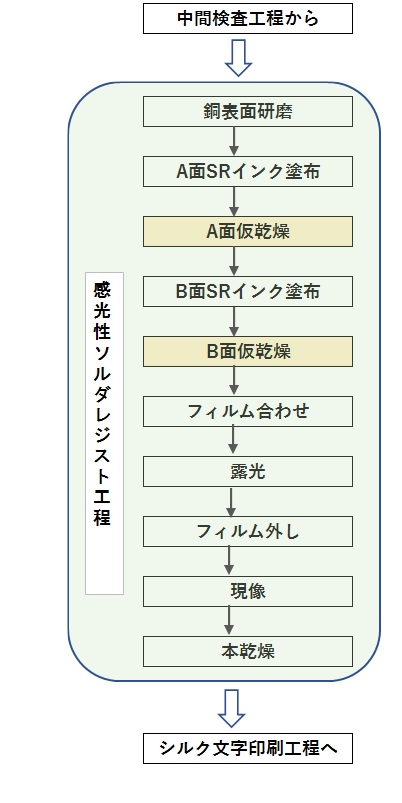

SR製造プロセスの概略は図4になります。この中で塗膜性能を左右する重要な工程が仮乾燥で、ここではSRインク中に含まれるシンナー成分を蒸発させるわけですが、いかに”均一に”するかということがポイントになります。

SRの仮乾燥に用いる設備は図5(a)~(c)に大別されます。大きくはBox型乾燥機かトンネル型乾燥機かです。中量生産以下はBox型乾燥機を用いることが多いです。トンネル型乾燥機は多大な電力を必要するだけでなく、条件を容易に変更できないことから中量生産以下には不向きです。しかし、温度ばらつきは小さく均一性は高いです。

Box型乾燥機はオーブン内の領域により温度ばらつきがあるのが最大の難点です。また、厚銅品や層数の多いもの、すなわち熱容量の大きい基板ほど、あるいは投入枚数の違いで温度ばらつきが大きくなります。

そのため、正確な仮乾燥作業を行うには事前に乾燥機内の温度ばらつきを検証し、かつ、投入する基板の熱容量に応じて乾燥機に入れておく時間を乾燥機内のゾーンごとに決めておく必要があります。そのため作業が煩雑になります。

乾燥条件が適切に管理できていないとSR被膜内のシンナー成分の除去が不十分になることがあるため、本乾燥工程でしっかりとSR被膜が高分子化せず、本来のSR被膜特性が出ない結果につながります。

これは、表面処理が無電解Ni/Auの場合、非常に怖い市場不良である”ブラックパッド”を誘発することを意味します(”ブラックパッド” 自体の説明は、別の機会があればと思います)。

この内容(仮乾燥プロセスの重要性とブラックパッドとの関係)は、電子機器セットメーカにはほとんど知られていません。なので、プリント基板メーカの選定で大きなポイントの一つになります。

|

|

|

| 図4.感光性レジスト製造工程 | 図5.仮乾燥工程用オーブン |

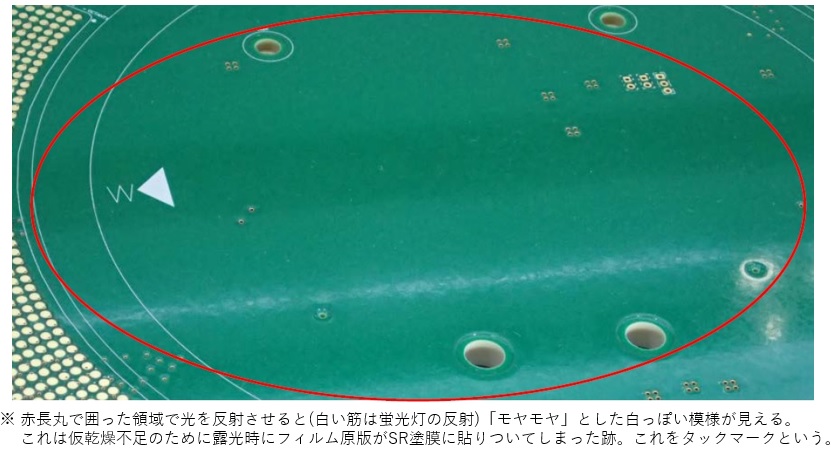

SR塗膜に”タックマーク(図6)”がついている場合は目視でその場でNG判定を出せますが、そうでない場合が困ります。電子機器セットメーカの皆さんにとって、自社発注の基板が熱容量の大きい基板で表面処理が無電解Ni/Auの場合、特に注意が必要になってきます。

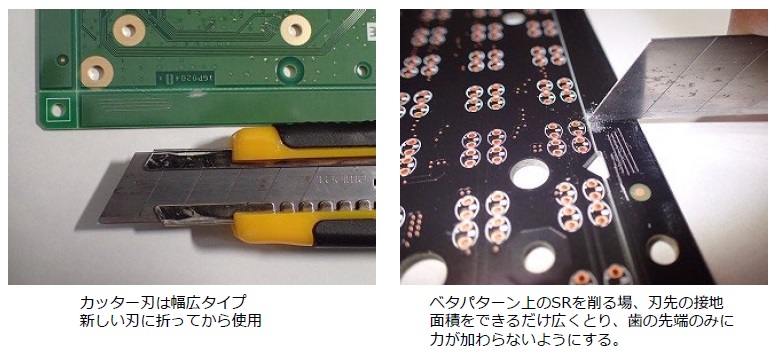

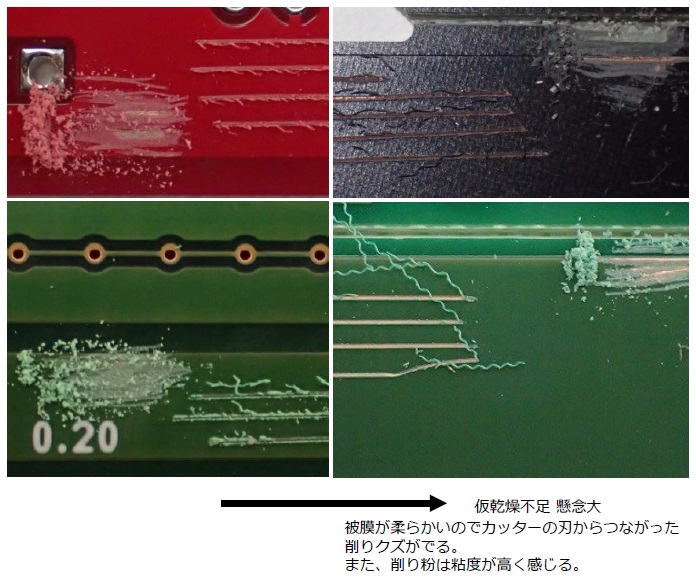

ではどのようにしてカッターナイフを用いてSRの仮乾燥不足度を感じ取るのか、その方法をSRの削り方のコツ(図7)、判定の目安(図8)で解説します。

作業は、ベタ銅箔上にSRを塗布してある部分に「①カッター刃の切り込みを入れる」「②カッター刃の先端でSRを削る」、たったこの二つです。5分とかかりません。

次にどのように見るかですが、仮乾燥に懸念があるもので①はちぢれた切りくずが生じ、②の削りかすは大きめのものになり(粘度が高く感じる)、3~4回削るだけで銅箔が見えるようになります。仮乾燥が適切にできているSR塗膜はサラサラできめの細かい削りかすになり、5~6回以上削らないと銅箔は見えるようになりません。”硬い” という感触が伝わってきます。

このテクニックは非常に簡単でどこでも使えるため有益です。プリント基板の調達先を選ぶにあたって、SRの仮乾燥設備がBox型乾燥機の場合、サンプル基板をもらってこの方法を試してみることをお勧めします。そのうちに目が肥えていろいろなことがわかるようになります。

第13話はこのくらいでおしまいにしようと思います。

爪センサも図8の内容も、どこにも書かれていないと思います。実装彩科オリジナルの方法です。学術的ではありませんが実務に際しては結構有用な方法だと思っています。

次の第14話はどんなことを書くか今のところまだ決めていません。

皆様からのリクエストがあれば話題としていきたいので、下記よりご連絡をお願いします。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第15話 プリント基板設計の落とし穴:危険な大径スルーホール

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 |