第15話 プリント基板設計の落とし穴:危険な大径スルーホール

2020年06月23日

皆さん、こんにちは。

ご無沙汰しております、有限会社 実装彩科の斉藤です。

Club-Zがこれまでより頻繁に配信されるようになりましたが、私は従来どおり月1度くらいのペースで発信していきたいと思っています。

今回はφ3.2mmを超える大径穴を単独で信号伝送には使わない方がよい(私、個人的には使用禁止と考えている)という話をします。図1のような事例で、基板としては簡単なものに見える電源系に多いです。

簡単な基板だからと軽く見て、品質管理をおろそかにしているような基板メーカに発注すると、相当痛い思いをすることになります(そのような目に遭った人を私は何人も見てきています)。それで、私が大径スルーホールを使用禁止にしている理由を、次の二つの観点から解説します。

① ガラスクロスの掘り起こしによる内層の絶縁低下の恐れ

② スルーホールコーナ部の断線 (パネルめっき後研磨の不適正作業による)

はじめに一つ目の使用禁止理由、ガラスクロスの掘り起こしから始めます。

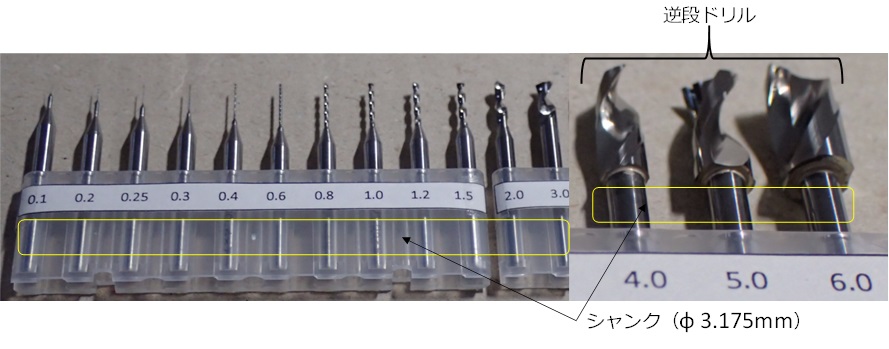

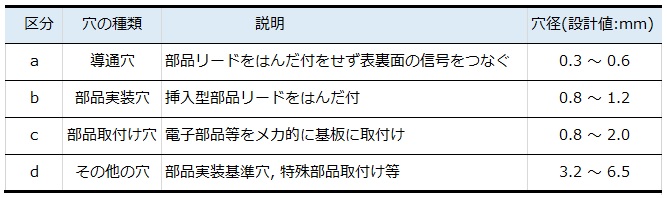

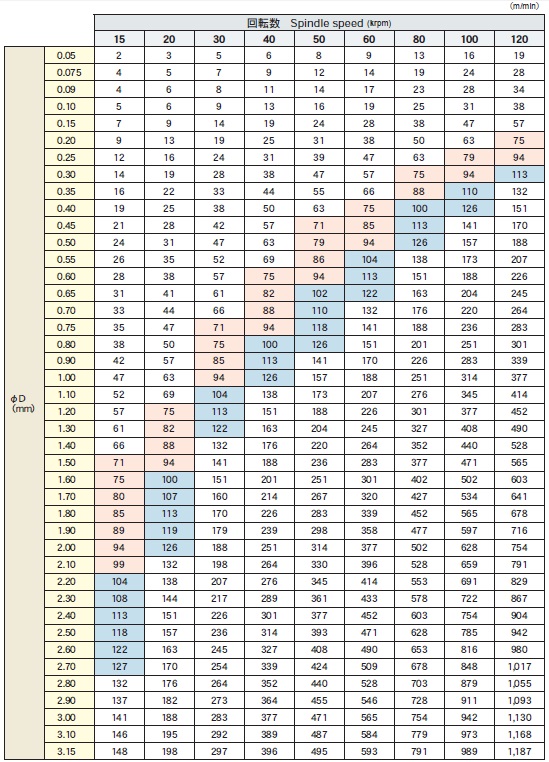

プリント基板には数多くの穴径が存在しますが、穴径を設計値のカテゴリで分類すると、およそ表1のようになります。また、ドリルメーカではドリル径で表2のようなカテゴライズをしているものも見かけます。半導体パッケージ用にはφ0.3mm未満のドリルもありますが、今回はこの領域には触れません。また、ドリル自体はφ0.5mmとか、φ0.7mmといったように0.1mm刻みでラインアップされていますが、私は、ドリルの管理コストが上がるので設計規格ではできるだけ穴径の種類を減らすように奨めていて、表1のようにカテゴライズしています。

また、最近ではドリルの製造技術が向上したため0.05mm刻みのドリルも存在しますが、めっき厚の制御の限界もあるので私は使用しません。それは、半導体パッケージ用は別として、一般基板用に0.05mm刻みのドリルをドリルメーカに要求するとメーカ側の負担が大きくなるのでやめるべきだ、と考えているためです。

今回は穴径φ3.2mm以上(逆段ドリル)が、絶縁信頼性やスルーホール接続信頼性の確保の点で危険を伴うことがあるという解説をします。非スルーホールの場合は問題ありません。

まず、話を進める前にドリル自体の各部の呼び方と製造方法を見てみましょう。基板用ドリル・ルータビットの老舗であるユニオンツール(株)さんのWebを拝借します。今回の記事の作成ではユニオンツール(株)さんに大変なご協力を賜りました。

http://www.uniontool.co.jp/product/drill_router/technical_info/process.html

このページでまず着目していただきたいのは「3.チップの接合」です。ここで、「シャンク」という用語があります。シャンクとはドリルのスタート材料である超硬(ステンレス)丸棒の部分で、その径を「シャンク径」と呼んでいます。シャンク部はNC穴あけ機に搭載しているスピンドルチャックに装着する部分で、ドリルを自動交換するためにシャンク径はすべてのドリルで統一されています。

1970年代にNC穴あけ機が米国で開発されたため、ドリルの各部の寸法はインチ単位となり、シャンク径は1/8インチと決められました。ミリにすると3.175mmということで、シャンク部のみは今日でも3.175mmが世界標準となっています(その後、半導体パッケージとしてシャンク径2.0mmも登場しました)。

ところで、プリント基板の機械加工では小数点以下2桁、3桁の領域の加工は実現不可能と理解しておいてください。たまに、外形寸法に小数点以下2桁まで寸法を入れている図面を見かけますが、プリント基板の製造能力の限界を超えています。

次に着目していただきたい部分は同じく「3.チップの接合」で、ドリルはボディー部とシャンク部の二つの部分から構成されていることです。図2にさまざまなドリル径の外観を示します。ぱっと見で左からドリル径が細い→太いというのは直観的に分かると思います。ドリルは刃の部分(ボディー)からシャンクの部分まで一体化されて出来ているように見えますが、実は二つの部分からの構成で、その素材は両者で異なることもありドリルメーカのノウハウになっています。

つまり、シャンク径の太さを境にドリルの製造方法も異なることを意味しています。シャンク径よりも細い領域の小径・中径ドリルの製造は、自動機が進化し大量生産できているためリーズナブルなコストで提供されています。しかし、シャンク径よりも太い”逆段ドリル”はドリルメーカ各社で固有の製造方法を採っており、製造工数がかかるので小径・中径ドリルに比べて5~8倍程度高価なはずです。また、製造品質のばらつきも小径・中径ドリルに比べて大き目な傾向があります。

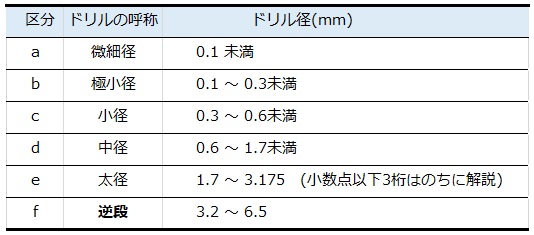

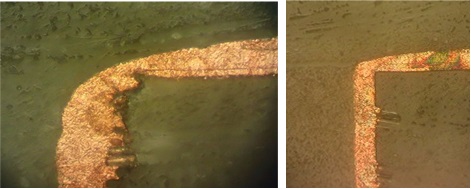

大径スルーホール(φ3.2mm以上の逆段ドリル)使用禁止の理由の一つとして、このドリルを用いるとガラス繊維を掘り起こしやすくなり穴壁の凹凸が大きくなる傾向があることが挙げられます。図3にその状態を示します。

穴壁の凹凸は一般的には50μm以内に収めたいところですが、逆段ドリルの場合、これを超えることがあります(マイクロセクションで45°方向のカットに顕著)。このため、個人的には逆段ドリルを用いて45°方向のカットで穴壁の凹凸を50μm以内に収める要求は現実的でないと思っています(0°,90°方向では50μm以内に収まることはあります)。特に、安価なFR-4基材でガラスクロスに7628スタイル(糸径が太い)を用いている時、ガラスクロスを掘り起こしやすく、基板の設計基準によってはより危険な場合があります。図4にそれを示します。図4では穴壁と内層銅箔のクリアランスの寸法が重要で、通常は0.4mm以上取っていればたいていOKですが、粗悪な銅張積層板(CCL)を使い多層積層プレス条件も悪いと、掘り起こし部のガラスクロスがバラけてしまい、めっきの染み込みを起こして絶縁信頼性の低下を招きます。

また、穴壁と内層銅箔間に高電圧(50V以上)がかかっている場合、CAF(Conductive Anodic Filament)発生の恐れが高まります。特に、その基板を使う最終製品の湿度環境が高いと、より危険になります。さらに、スミアが発生し、穴壁面とめっきの密着の低下を招くこともあります。

(図はドリル下側の刃先からの視点)

次に穴あけ条件の視点で見ると、なぜ逆段ドリルは小径・中径ドリルよりも厳しい(難しい)のかを説明します。穴あけ条件にはいくつものパラメータがありますが、今回はその中でも特に逆段ドリルで顕著に現れる、穴あけ条件として不利になる部分を解説します。

重要なパラメータの一つに「ドリルの周速(m/min)」があり、次の式で求められます。

ドリルの周速(m/min) = ドリルの直径(mm) × 3.14 × スピンドル回転数(krpm)

注) スピンドル回転数が20万回転/分の場合、”200″を代入

ドリルの適正周速は、経験的には75~130m/minと考えており、これを下回ると切り屑の排出が足りず、ドリル折損や穴品質悪化のリスクが高まります。反対にこれを上回ると、ドリルが摩耗しやすくなったり、刃がカケやすくなったりして穴品質悪化のリスクが高まり、さらには内壁の掘り起こしも起こりやすくなると考えています。

また、今日のNC穴あけ機のスピンドルの最小回転数は20krpmか30krpmが主流なので、例えば、汎用機であるmin 20krpmの穴あけ機を使った場合でもφ3mmドリルの周速は188m/minとなり適正周速を外れることになります。ここで、ドリル径とスピンドル回転数を先の計算式に入れて計算したものを表3に示します。

一般的にスピンドルの性能は最大回転数に着目されやすいですが、ガラスクロスの掘り起こしは最小回転数が問題になります。スピンドルは最大回転数の機種を選ぶと最小回転数は従属的な性能になります。

オレンジ色セル : 摩耗基材(高Tg材, 低損失材など)向け推奨周速

水色セル : 一般基材向け推奨周速

表3から分かることは、例えばビルドアップ基板を用いずに、BGAの各ランドから信号を引き出すためにできるだけ導通穴径を小さくしたいと考えます。極小径の穴をあけるためには高回転のスピンドルを搭載したNC穴あけ機を用いる必要があり、スピンドルの最小回転数は30krpmであることが多いです。しかし、逆段ドリルの穴径では推奨周速(水色)から大きく外れることとなり、穴品質が悪くなる可能性があります。また、表3のスピンドルの最小回転数が20krpm と30krpmの推奨周速(水色)から左側のドリル径をたどれば、どこまで大径の穴が推奨周速の回転数で加工できるかが分かります。

以上から、大径の逆段ドリルは適正な周速にコントロールしにくいために「① ガラスクロスの掘り起こしによる内層の絶縁低下の恐れ」があるということを理解していただけたと思います。

他にも、穴あけ作業の現場では現実的な悩みもあります。

逆段ドリルを用いる大径の穴は一般的に基板あたりの穴数が少ないので、1本のドリルで何枚もの基板の穴あけをすることになり、ドリル寿命の管理がしにくい(甘くなりがち)です。また、ツールポスト上のドリルは作業者が交換するので、逆段ドリルをいつ交換したかがあいまいになりがちです(高価なドリルなので、他のドリルよりも寿命設定を長くしていることが多く、作業者の勘違いを招きやすいです)。

さて、ここからは、大径穴使用禁止の二つ目の理由「②スルーホールコーナ部の断線 (パネルめっき後研磨の不適正作業による)」を説明します。

実は、大径穴に対してはこちらの問題の方が致命的になりやすく、よく見かけるのでしっかりと記憶にとどめていただければと思います。

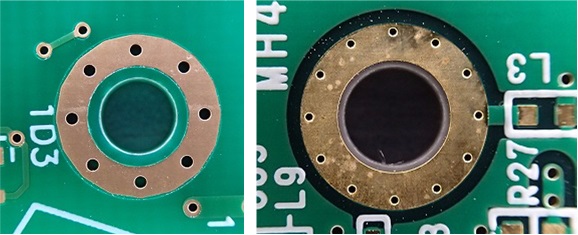

図5はその事例で、穴径が大きいとパネル銅めっき後のバフ研磨工程でバフが穴の中までえぐってしまうために、スルーホールコーナ部のめっき厚が薄くなってしまっている写真です。この状態では、第11話でお話しした「めっき物性が悪い」とか、「はんだ付条件が厳しい」「穴の上に放熱部品がかぶさっている」などの条件が重なると、スルーホール断線が生じ市場事故に発展する恐れがあります。

ちなみになぜ、パネル銅めっき後にバフ研磨工程があるのかというと、めっきの端部効果(電流曲線が尖っているところに集中する特性)で穴の入口(円周部)が突起状のバリになることがあるからです。それを平坦にするためにバフ研磨をかけます。

もし、パネルめっきを協力会社へ依頼している場合には、この管理が甘いケースを目にすることがあるのでチェックが重要です。また、基板メーカ内でも露光工程の前作業でバフ研磨をかけていることがあるのでこの場合も同様に注意が必要です。

特に、パネルめっき装置が旧式(めっき槽の深さが深い、あるいは片側給電など)のものを使っている場合は要注意です。板厚が変わればバフ圧を調整する必要がありますし、バフの寿命(片べり)の管理も重要です。常日頃申しているマイクロセクションで確認していれば大丈夫です。

さて、大径スルーホールの使用禁止:大径スルーホールの恐怖?の話をしてきましたが、いかがでしたでしょうか?

私は、こうしたリスクを冒してまで大径スルーホールを使うことはしません。非スルーホールにすれば、コストダウンのために多少品質の悪いCCLを使いこなせる場合がありますし、スルーホールめっきの外注先(バフ研磨工程を含む)の選択範囲を広げられる場合もあるからです。

大きな穴径で信号接続をしなければならない場合は、φ2.0mmを超える領域からは非スルーホールとし、前回の第14話の長穴でお話ししたような補助スルーホールを大きな穴径の周りに配置することにしています。図6にイメージの画像を示します。補助スルーホールをいくつ設けるかは流す電流によるので、これも第14話を参考にしてください。

図6のようにすれば、推奨はしませんがスルーホールのままでも許されるかも知れません。

ただ、本文の中で触れたようにめっきの密着が悪い場合もあり、例えば穴にコネクタのねじを入れ、そのままdipはんだするとめっきが剥離する可能性もあるので、私はこのような場合は最初から非スルーホールにして危険を回避することにしています。

さて次回は、世の中、新型コロナウィルスの話でもちきりですが、今後プリント基板業界にどんなことが起こりそうか、

一つの仮説を立てて考えてみたいと思っています。

第1話 モノづくりの現状と、今求められる「組織間のすり合わせ技術」

第2話 協力会社に任せきりにするとこのような事故が起こる

第3話 「伝わらない」EMSメーカとのコミュニケーション事例

第4話 プリント基板、売る方も買う方も詳しくない? 価格のみの勝負になっている

第5話 電子機器セットメーカの皆さまへご提案

第6話 詳細解説:基板設計と基板調達の担当の違いによる開発の4つのケース

第7話 ディスカッション企画を前に:セットメーカ担当者が気をつけるべき「勘所」をご紹介

第8話 ディスカッション企画実施:リアルなお困りごとを共有できた有意義な場に

第9話 憂国のモノづくりにて、”信念”と”覚悟”のススメ

第10話 ”究極のプリント基板”:「コストと要求信頼性とのバランス」のポイントは?

第11話 肝の「めっき物性」しかし、日本国内では測定方法の業界標準がないので要注意

第12話 しつこく「めっき」のお話:電子機器セットメーカの皆さんに伝えたい「基板メーカ選定のポイント」

第13話 プリント基板品質 お役立ち情報:爪センサ

第14話 プリント基板品質 お役立ち情報:長穴の恐怖

第16話 コロナ禍と基板Biz(コスト/品質リモート対策)

第17話 ベテラン卒業で失われる?! Last One Hole への危機意識

|

執筆者プロフィール 斉藤 和正(さいとう かずまさ) 1980年に日立関連企業に入社、20年以上にわたり民生用から産業用までのあらゆるプリント基板の生産・実装技術に携わる。基板の評価、設計基準・購入仕様書の作成などを行いながら、海外基板・基材メーカの開拓に注力。 その後独立し有限会社実装彩科を設立、技術コンサルを開始。特に中国をはじめとした海外での基板・モノづくりに関する知見を活かし、広範囲な業種を支援し現在に至る。JPCA、JIEP(エレクトロニクス実装学会)の複数の委員会、研究会の委員を務める。 1980年から40年のキャリアで現在でも現役。一般的な製品寿命の5周分以上、ずっとこの仕事に携わり続けています。今でもマイクロセクションを見ます。 当時は現代のように高性能な信頼性評価機器やパソコンはありませんでした。 手探りでやっていたような基板要素技術開発の激動の時代、この時代から現代までを継続して経験、さらに業界の大先輩の皆様からの知見を小職は受け継いでおります。 なので、今度は小職が皆さんにこの経験を継承していかないとならないと考えております。 |