#基板チャレンジ! 万博の巨大展示物を構成する特殊仕様の発想はLEDCubeから

2025年05月13日オール・ジャパン・チームの連携で見事に完成、テストランでパビリオンを直撃

いよいよ「EXPO2025 大阪・関西万博」が始まり、1ヶ月での入場者は300万人を超えたとのことで、Club-Z読者の中にもすでに行かれた方がいらっしゃるかと思います。そこに展示されているプロダクトに、Club-Zで何度もご紹介している有限会社ケイ・ピー・ディ様が関わっているとの情報を3月に得ました。ほどなく加藤木代表より「会期前のテストランで、展示物をご覧いただけます」とのご連絡が! またとない機会ですので、日帰りで大阪に取材しに行ってきました。会場、パビリオンと展示物、携わった各社様などについてご紹介します。

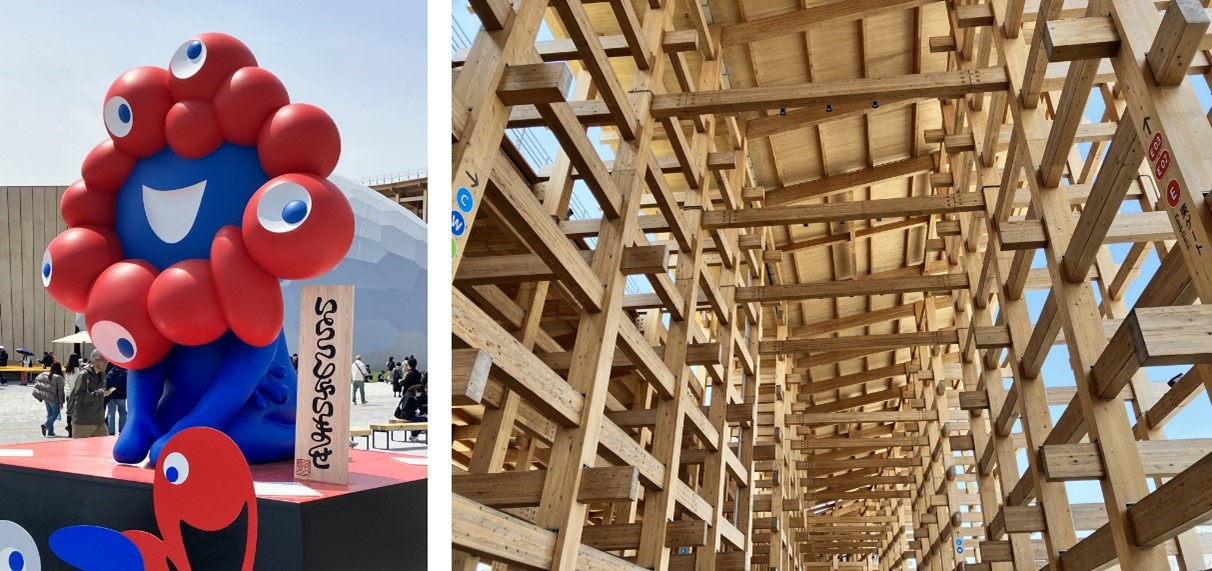

会場となる夢洲、そして目的のパビリオンまで

万博会場の夢洲(ゆめしま)は、1977年から造成が開始されていた人工島です。新幹線で到着した新大阪駅から御堂筋線で本町へ移動、そこで中央線に乗り換え、本年1月に完成した終点の夢洲駅に向かいました。そこで加藤木代表をはじめ、展示演出ディレクションを手がけたTakram様、そして今回のプロダクトに携わった各社様のメンバーと合流、テストランのパスをいただき、関係者入口から会場内に入りました。

駅から最も近い東ゲートから歩くこと数分で、万博の造作面での一つの目玉である、会場をぐるりと囲む「大屋根リング」の東端に到着。エスカレーターで大屋根の上に昇り、気持ちのよい海風を受けながら「調和の広場」近くまで歩き、そこから地上に降りて、会場の中心近くにある「シグネチャーゾーン」を目指します。同ゾーン内にある、万博テーマ「いのち輝く未来社会のデザイン」に則した8つのシグネチャーパビリオンのうちの1つが、目的の「いのち動的平衡館」です。

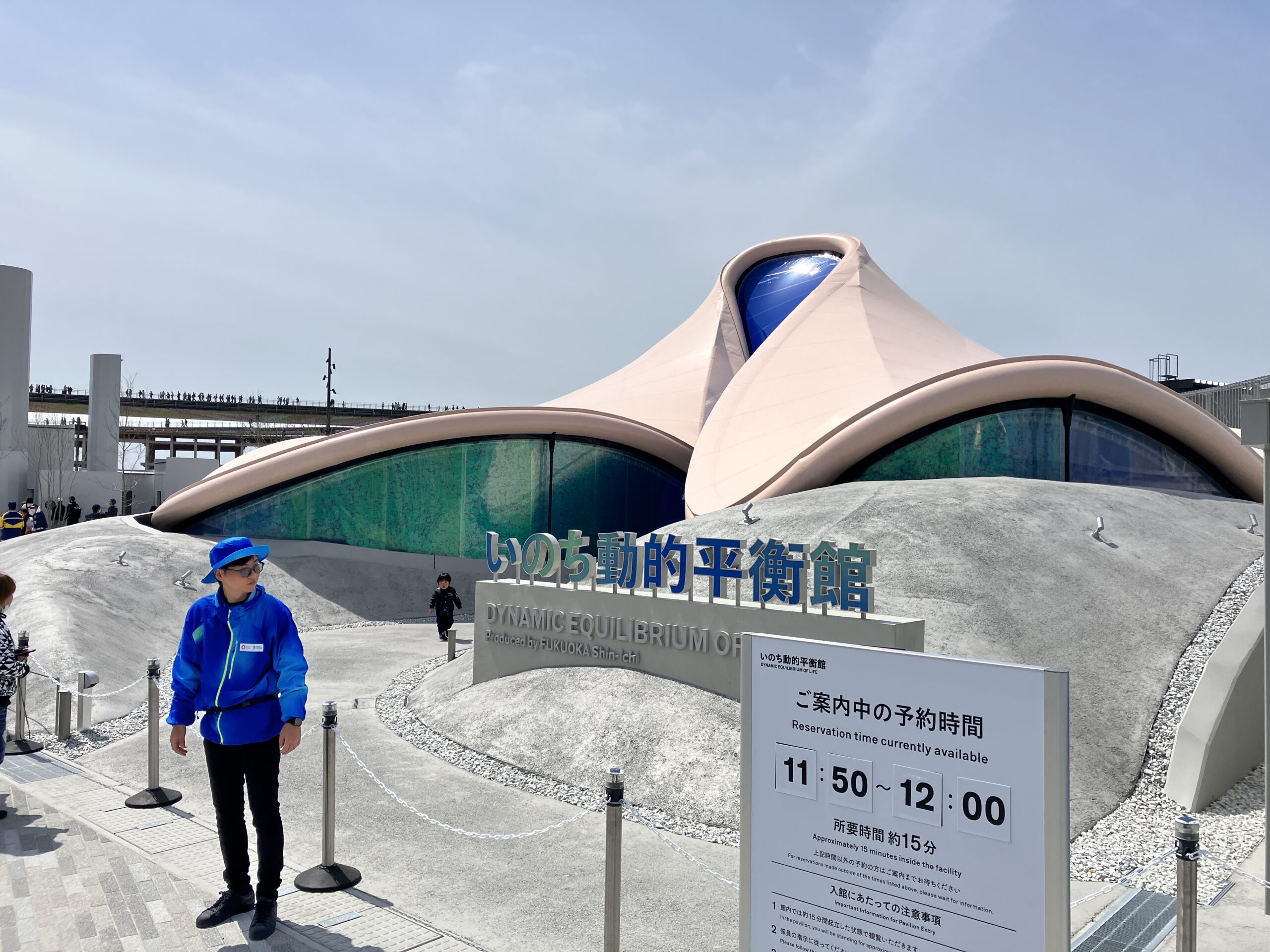

パビリオンのコンセプト、そして圧巻の展示物

各界の最前線で活躍する8人のプロデューサーがそれぞれ担当するシグネチャーパビリオンは、来場者が”いのち”について考え、その概念をアップデートする場所を目指しており、「いのち動的平衡館」は生物学者、作家、そして大学教授である福岡 伸一氏がプロデュースしています。氏が「生命とは、いのちとはなにか?」との問いに対する答えとして提唱する「動的平衡」の概念を、来場者にわかりやすく体感してもらうべく具現化したのが、同パビリオン内のメインの展示となる「クラスラ(Clathra)」です。

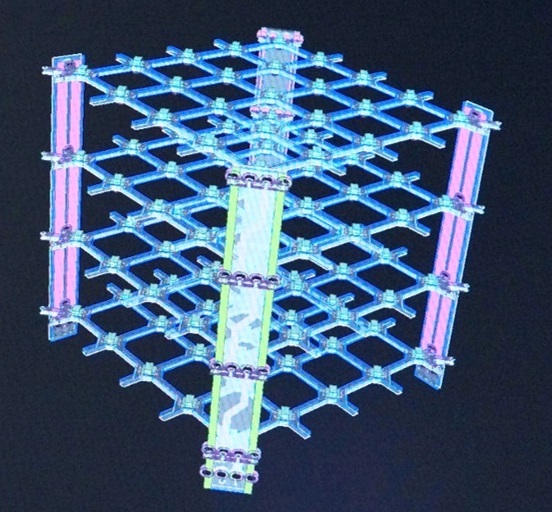

「すべてがつながって壊れて、作り続けていく」という動的平衡を、光の粒子で表現するために構築された立体的なシアターシステムで、32万球ものLEDを配してあります。

直径10m、全周30m、高さ2.5mという巨大なサイズにも関わらず、無数の帯状の基板群が自立することでスクリーンとして機能しており、光の明滅・強弱のみで、38億年の生命のドラマを魅せることに成功しています。実際に通しで観たのですが、暗闇の中のスクリーンに次々と映し出される無数の解像度の粗い光の粒が、見事にさまざまな細胞や動物などの像を結び、生命の起源、そして進化をまさに「体感」する経験でした。

クラスラをどう造る? 高難易度の「#基板チャレンジ」

このクラスラを実現するきっかけとなったのが、Club-Zでもご紹介したケイ・ピー・ディ社製のLEDCubeだったのです。展示演出ディレクションのTakram社が、今回の構造を実現する手法をいろいろ検討する中でLEDCubeを発見し、ケイ・ピー・ディ様に連絡。加藤木代表は、LEDCube での取り組みや経験を生かし、CR-8000 Design Force での設計を想定して検討を始めましたが、基板の試作、そして部品実装やケーブル加工なども含めた量産をどのように進めるかで、悩まれました。当初、試作以降の各フェイズを担当していただくべく相談をしてみた企業様がありましたが、プロダクトの規模や納期などを伝えると「その条件では対応できません」とお断りされることがあったそうです。

そうした苦難を乗り越え、プロダクトの開発難易度や会期までの限られた納期、そして決められた予算などの難しい条件の中で、各フェイズを引き受けてもらえる企業様が徐々に決まっていき、以下の連携体制ができあがりました。

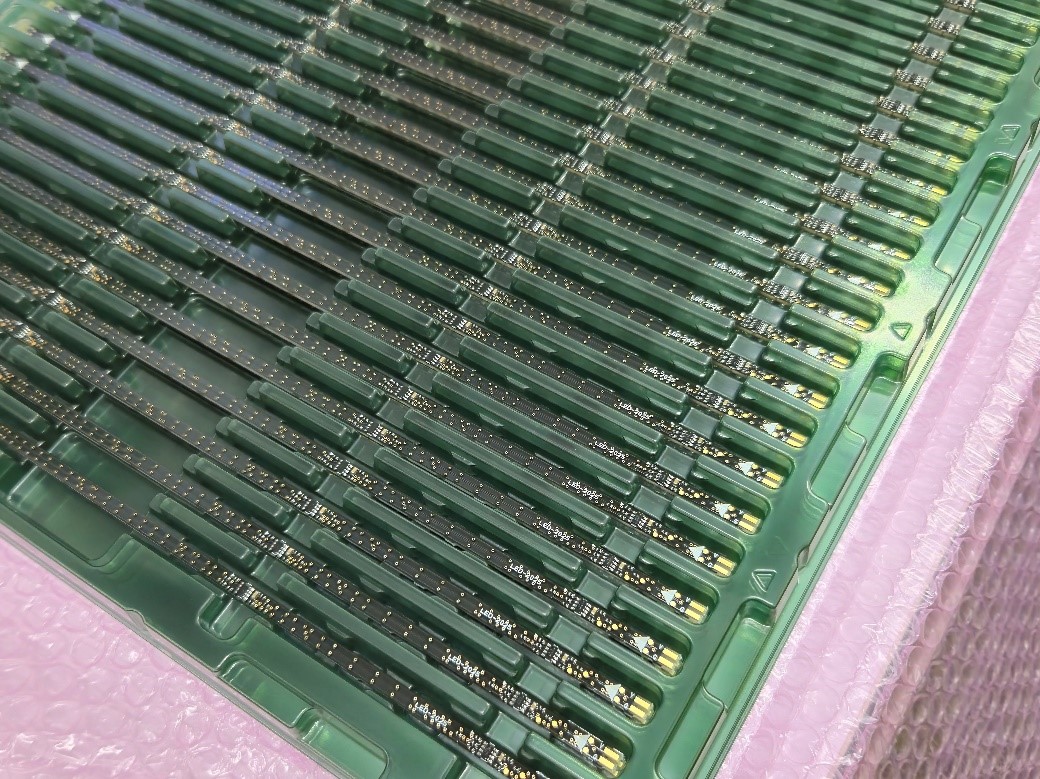

まず、クラスラの与件を満たすFPCおよびリジッドの試作基板の製造を担当されたのが株式会社松和産業様です。FPCについては補強板の仕様が技術的に非常に難しく、3~4回の改版試作を重ねた後にケイ・ピー・ディ社が納得する仕様が実現できました。同社の徹底した超短納期体制が、量産フェイズの前倒しに大きく寄与しました。

そして、量産基板の製造を担当されたのが株式会社サトーセン様です。高度な開発生産体制と先進設備、ノウハウや他社様との連携力などをアドバンテージとする同社により、外形加工が難しい今回の基板を高精度かつ大量に製作することができました。次に、量産部品実装を担当されたのが株式会社プラックス様です。最先端の量産実装ラインを持ち、かつLED点灯検査治具の設計・製造まで行える同社が、今回の特殊な形状の基板に対する膨大な部品の実装を行いました。

また、基板に繋がるケーブルの加工および部品調達を株式会社エレクス様、海の近くでの開催ということで塩害対策の基板コーティングを株式会社野田スクリーン様がそれぞれ担当されました。

テストラン後に、加藤木代表から各参加社メンバーに次のような謝辞がありました。

「皆さまのお力添えのおかげで、無事に開催へとこぎつけることができました。万博終了の最後まで、基板がしっかりと機能することで私たちの技術と取り組みが立証されて次へとつながっていくことを願っております。今回の経験を通じて、皆さまと築けたつながりがとても心強く、この素晴らしいチームで、ぜひまた次のチャレンジを世界の舞台でご一緒できたらと考えております」。

今回の展示物はほぼ完全な暗闇の中に設置されており、また主役はLEDによる膨大な光の粒であり、来場者はそれを実現しているのが基板であることも解らないでしょうし、その基板の設計・製造・実装がプロジェクト参加各社の持つ技術力やサポート力に支えられていることにも思い及ばないでしょう。しかし、今回の取材により、Club-Z読者の皆さんにこのオール・ジャパン・チームの素晴らしい仕事をご紹介できたことは嬉しい限りです。

【ご紹介企業様一覧】

有限会社ケイ・ピー・ディ:ワンチーム開発で新技術へ挑戦! 小型基板へ回路を詰め込むのが得意

株式会社松和産業 :業界トップレベルの超短納期で、多様な基板の製造に対応

株式会社サトーセン :「高周波」「小型薄型」「高精度」「高放熱」などの基板製造に対応

株式会社プラックス :電子機器の試作開発から量産まで一貫支援、超短納期対応

株式会社エレクス :基板実装からケーブル加工、設計からできる一貫対応の技術力

株式会社野田スクリーン :高密度基板加工、フッ素による化成品事業であらゆる要望に対応

※ケイ・ピー・ディ社製のLEDCubeを、電子機器トータルソリューション展2025(6/4-6, @東京ビッグサイト)の図研ブース(小間番号7G-18)で展示します。ぜひご覧ください。