小型化、部品点数削減、組立工数削減を叶える実装技術MIDに要注目!

2016年07月21日2016年6月1(水)~3(金)に東京ビッグサイトで開催されたJPCA Show 2016。図研はその中の3D-MIDパビリオンに出展しました。

皆さん、パビリオンのテーマとなっているMIDが何かご存知ですか? まだ聞きなれないという方もいらっしゃるかと思います。この機会に、MIDについてと、図研のMIDに関する取組みについて簡単にご紹介します。

MIDとは?

電気回路を持った樹脂成形品です。IoTなどの普及で、電気・電子機器はますます省スペース化しています。このような現状において、機械的機能と電気的機能を併せ持ったMID(Molded Interconnect Devices)は注目されている実装技術なのです。

MIDを利用することで、機器を小型化できるだけでなく、部品点数や組み立て工数が削減でき、コストダウンを図ることができます。

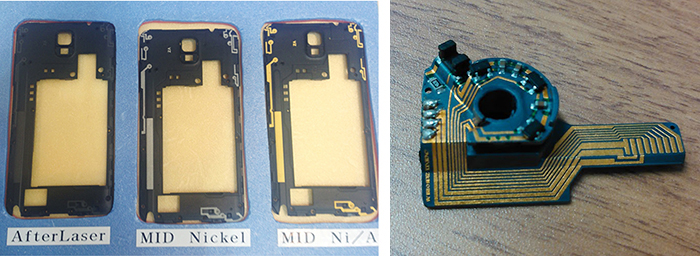

MIDは、すでに身近なところで使われています。例えば、スマートフォン(スマホ)のアンテナや自動車のミリ波レーダーなどです。

MIDの製造工法

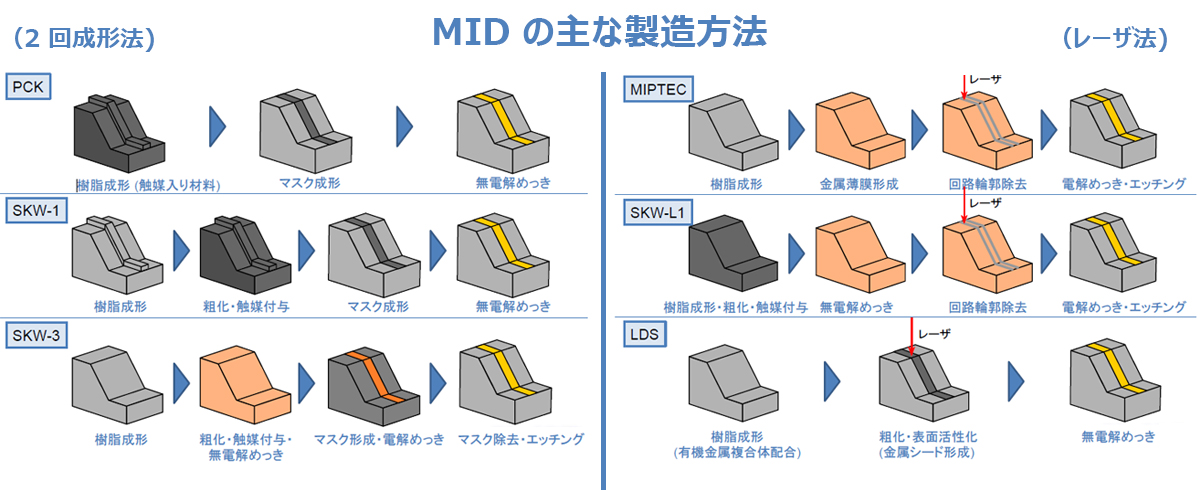

MIDの製造方法には大きくわけて2つあります。「2回成形法」と「レーザ法」です。

上図のようにさまざまな工法がありますが、金属触媒が含まれたLDS専用プラスチックを、配線パターンを作りたい箇所にレーザを照射して活性化させて回路を作るLDS工法が、スマホのアンテナ等で多く利用されているため生産量が一番多いようです。

古くて新しいMID

スマホのアンテナやミリ波のレーダーなどと聞くと、MID技術は最近でてきたと思われる方も多いかもしれませんが、配線パターンのみのMIDは1980年台から存在していました。しかし、当時は部品が手実装となってしまうため量産が難しく、特殊な用途で使われるのみで広がりはみせませんでした。

ではなぜ最近MIDが注目されているのでしょうか?

それは、量産のための課題だった部品実装に対応する技術開発が進み、曲面や立体基板に実装できるマウンターが開発され始めたからです。JPCA Showの会場でもヤマハ発動機株式会社の「i-PULSE 3Dハイブリッドマウンター」や、富士機械製造株式会社の「SmartFAB」など、MIDに対応した部品実装機が展示されていました。

これらの実装機が開発されたことによって、自由な形状で作成でき、機器の小型化やコストダウンが図れる技術としてMIDは再び脚光を浴びることになったわけです。

図研の取り組み

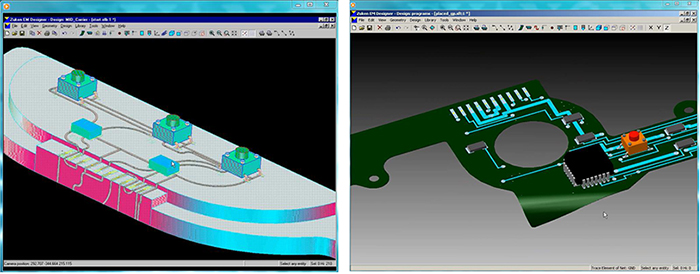

実は15年前に、図研は立体基板専用CAD「EM Designer」という製品を開発しています。

当時の設計ツールとしてはちょっと早すぎたかもしれませんが、ここで培った立体基板設計ツールとしての基本技術や考え方は、MID設計のための機能として最新の Design Forceに活かされています。つまりMID設計のためのツールとしての準備は整っています。

実装機製造メーカ各社がMIDに対応したマウンターの開発を進めている中、実装データの標準フォーマット化が進めば、MIDもますます普及していくことでしょう。

昨年、図研はCADメーカとして日本MID協会への参加を表明しました。

今後、3D実装に対応したさらなる機能開発や実装機に対するデータ出力への対応、標準フォーマット制定に向けた動きにも図研は協力していきます。

まとめ

● MID技術は次世代の3D実装技術の中で注目されている、省スペース・コストダウンを実現できる技術

● MIDを効率よく設計するためには3次元電気系CADは不可欠で、CAD技術が進化すれば、これらの設計はもっと容易になる

● 設計・生産効率を上げるには情報共有が必須「3次元技術」と「メカCAD/電気系CADとの複合化」を進める必要がある

● MID設計ツールの進化には、MID製造工程を知る事が重要

ということがいえると思います。

ドイツでは、産学官が協調してMIDに関する技術開発が先行しているようですが、日本でもこれから盛んに開発される技術になると思います。

今回のJPCA Showでは、多くの開発者の方から貴重なお話を伺うことができました。その内容を基にDesign Forceやその他CR-8000製品のさらなる機能開発を進めていきたいと考えています。今後の活動にご注目ください。