case17:これなら簡単・確実!Design Forceのエレメカ協調設計

2016年06月15日今回の相談者は、デジタル家電メーカーに勤める基板設計者のケイタ(28)さん。

商品競争力強化の一環で、製品の小型化に取り組んでいるのですが、小型化特有のお悩みがあるようです。

【case17】

前回の製品開発から小型化に取り組んでいます。試作段階で筐体に基板を組み付けたところ、基板上の電子部品が筐体に干渉していることに気づき大きな設計手戻りとなってしまいました。同じ轍は踏みたくないので、こういった問題を早期発見できる方法を教えてください。

(基板設計者 ケイタさん)

はじめまして、桃子先生。先生のお悩み相談室は、いつもWebで拝見しています。いつも明るく元気にお悩みを解決されていて、読者の私まで元気になっています。(笑)

さっそくですが、私の悩みも聞いてもらえますか。

はじめまして、ケイタさん。

御社はCR-5000 Board Designerを長くお使いいただいてましたが、先日CR-8000 Design Forceを導入されましたよね。どういったお悩みですか?

はい、Design Forceはこれから使い始める予定なんですが、現在進行中の設計は、まだBoard Designerで基板設計しているんです。前回の製品試作で筐体に基板を組み付けたら筐体と部品が当たってショートしてしまいまして…。その時は、大急ぎで基板を直しましたが、パターン設計後の部品移動は大変で徹夜作業が続いてしまいました。今度の設計では、同じミスがおこらないように気をつけて設計したいんです。

何か良い方法はありますか。

まだBoard Designerを使って設計しているんですね。

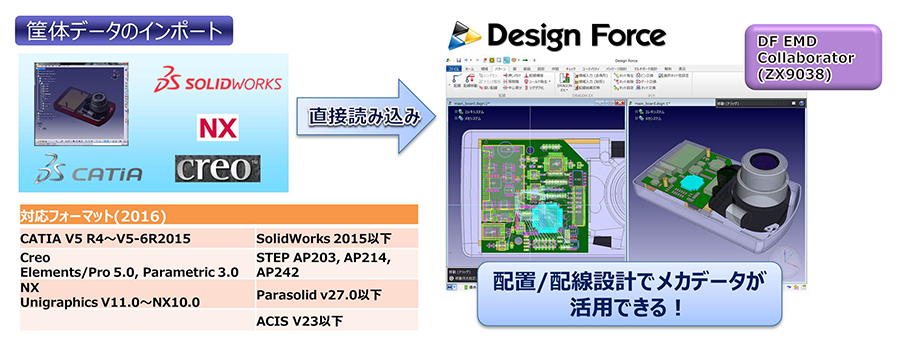

Design Force だとメカCAD データを直接読み込んで、Design Force上で筐体と部品の干渉や、クリアランスチェックができますよ。STEP、SAT、X_T、STLなどの汎用フォーマットにも対応しているので、いろんなメカ設計ツールと連携できます。

そんな便利な機能があるんですか!そういえば図研の営業さんが説明してたかも…。

今までは、メカ設計者に頼んで部品配置禁止エリアを教えてもらい、基板に配置禁止エリア図形を描いてから部品を配置していたんですけど、すごく手間が掛かってウンザリしていたんです。これなら安心して部品配置できますね。今まさに製品小型化に取り組んでいるので、この機能を使えば空間を無駄なく利用できそうです!

干渉とクリアランスの機能をもう少し詳しく教えていただけませんか?

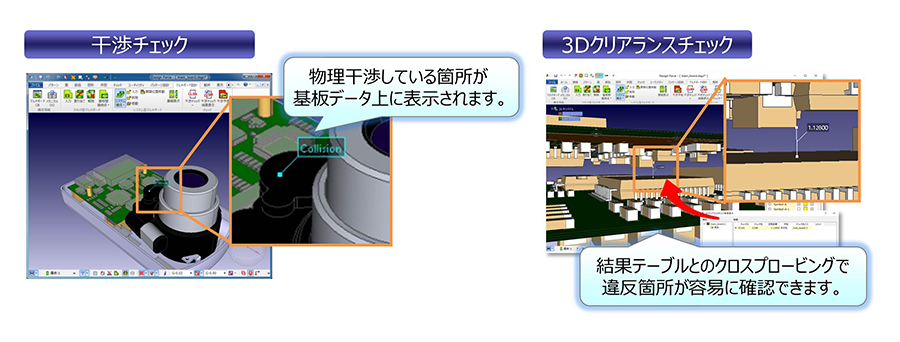

はい、分かりました。基板に部品を配置する際には『干渉予告』が便利です。

部品移動中に、リアルタイムで物理的な干渉が分かるので、配置する際に効果的ですよ。

部品配置後に全体をすばやくスキャンして、干渉箇所が残っていないかが確認できる『干渉チェック』機能もあります。また、『3Dクリアランスチェック』を使うと、クリアランスを計測することができるので、放熱や絶縁のための空間が確保されているかをチェックしながら、設計を進めることができます。

これなら試作する前にヌケ・モレなくチェックできますね。

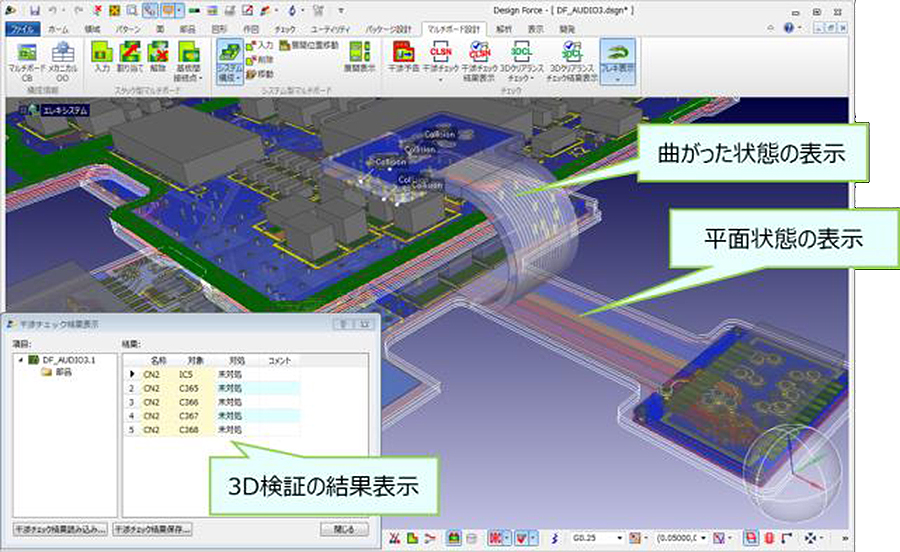

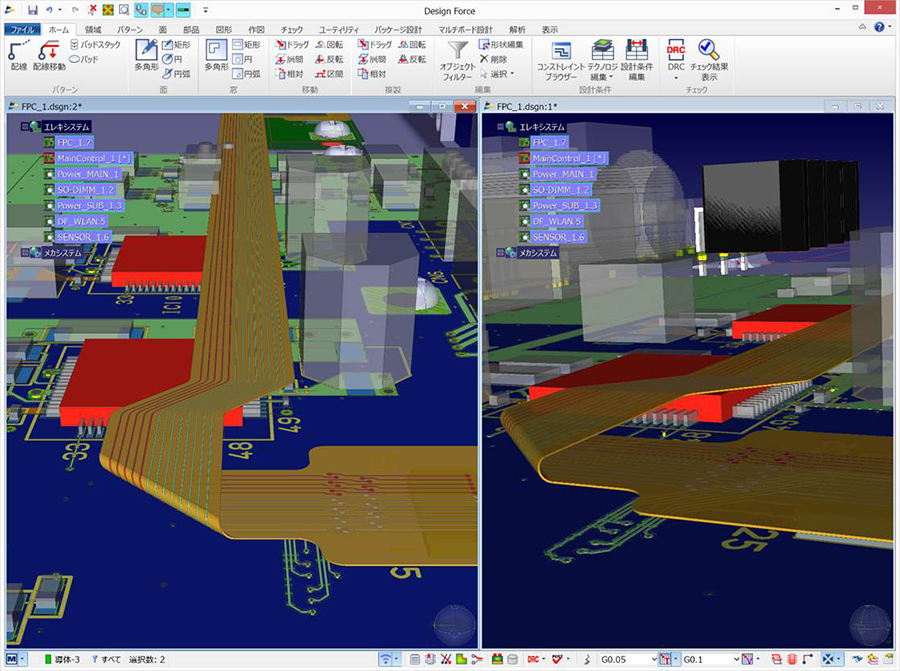

最新の Design Force 2016なら、フレキシブル基板の設計もできます。基板を曲げたり、位置合わせしたり、必要なフレキシブル基板の長さを見積もったりもできますよ。

これは便利ですね。うちの会社では紙を使って折り曲げたりしてます(笑)。

Design Force 2016は、色々と便利機能があるんですね。本格的にDesign Forceに移行を考えたくなりました。

良ければ、ご相談いただいていた筐体との干渉チェックとフレキ折り曲げ表示機能などを、エクスペリエンスで体験してみませんか?

早速、日程調整してみます。

今回のエクスペリエンスでは4月リリースされた新規機能を中心に体験できます。これからDesign Force2016へ移行検討されている設計者様は、ぜひ体験してみてください。

「CR-8000 Design Forceエクスペリエンス」では、今後も様々なテーマで開催しますので、ご期待ください。