case21:意外と簡単!設計者ができる熱解析で試作コスト削減

2017年02月23日今回の相談者は、産業機器メーカーで小型機械製品の開発現場リーダーをしているユウイチさん(35)。最近の製品は多機能化によって電力量も増えているため熱によるトラブルが多く、試作回数も増えている様子。上司からは「試作のコストが膨らんでいる、試作回数を少なくする方法を考えてくれ」と言われ悩んでいるようです。

【case21】

小型機械製品の開発現場リーダーをしています。最近、熱の問題による試作が多く試作コストも膨らんできています。「開発コストを下げるために、試作回数を減らす方法を考えてくれ」と指示されているのですがいい方法が思いつかなくて・・・

(開発リーダー ユウイチさん)

はじめまして、ユウイチさん。何度か図研グローバルサポートセンターにお問い合わせいただいて対応したこともあるのですが、こうしてお会いしてお話するのは初めてですね。

はじめまして、桃子先生。いつも困ったときに助けていただいてありがとうございます。実は、前々から一度悩みを聞いてもらいたかったんです。

わたしでよかったら聞きますよ!

僕は開発リーダーとして現場の進捗状況を報告しているのですが、最近ではとくに熱の問題による試作が多く、そのコストも膨らんでしまっているので、上司から「開発コストを下げるために、試作回数を減らす方法を考えてくれ」と指示がありました。

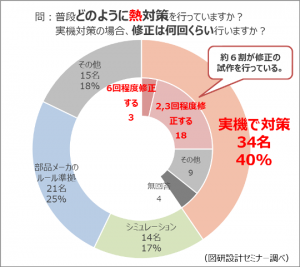

最近、ユウイチさんのように「熱問題」の悩みをお持ちの方が増えてきているんです。図研のセミナーアンケートを見ても、約4割の方が実機で熱対策を行っています。そのうち約6割が2回以上修正しているようです。

みなさん同じなんですね。省電力になるよう回路を工夫したり、部品レイアウトを工夫しているのですが、試作しないと分からない熱問題もあるのでやはり試作頼りになってしまって・・・。

なるほど。それなら、試作前に熱解析を実施したらいかがですか?

熱解析も考えました。解析ツールの設定で、発熱量や熱物性、温度条件などは現場メンバーでも設定できるのですが、基板や部品の形状を用意するのが工数的にも、スキル的にも難しいと思ってあきらめていました。

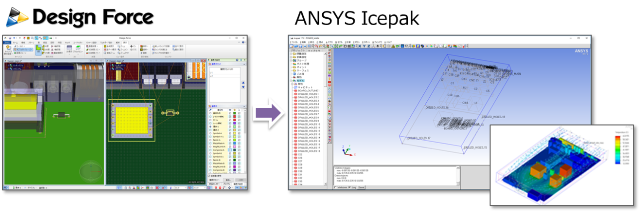

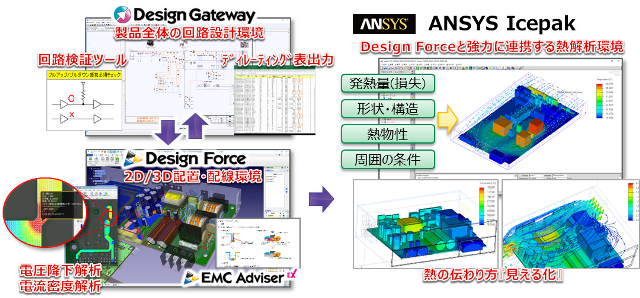

CR-8000 Design Forceをお使いでしたよね。それなら解析に必要な基板やパターン、部品形状などのデータはDesign Forceからダイレクトに連携できるので難しくないですよ。

配置、配線した設計データがそのまま渡せるんですね。それなら出来るかも!

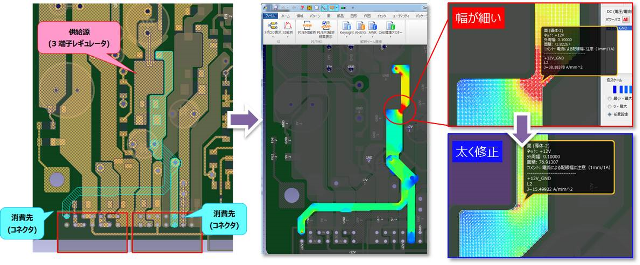

他にDesign Force上でも、熱を逃がすパターンの幅やビアの本数について電流密度解析すると、対策前と後でどれだけ効果が出たのか確認できますよ。設定は、「電圧」と「消費電力」を入力するだけだから簡単ですよ。

これなら設計者に負担をかけずに解析できますね!

熱を考慮した設計を行った際、ビフォー・アフターで解析すると、その効果を定量的に判断することにも活用できますよ!今度、「CR-8000 エクスペリエンス」があるのですが、その中で、ANSYSの熱解析とDesign Force連携とその活用も体験できますよ。このセミナーは、回路設計時に有用な機能やフロアプラン、解析ツールの活用などが体験できるセミナーです。回路設計を効率良く行えば、熱解析をする時間もできますね!

受けてみてはいかがですか?