case16:医療機器の厳しい品質検査を、最小限の試作でクリアする

2016年04月20日今回の相談者は、医療機器メーカーでエレキ設計チームのリーダーをしているマサトシさん(29)。新製品の開発も任されるようになりましたが、基板を試作する度に回路設計時のちょっとしたミスによる手戻りが発生している状況に苦労しているようです。

【case16】

医療機器メーカーでエレキ設計チームのリーダーをしています。若手設計者が回路設計時にうっかりおかしてしまうミスが、チーム全体の手戻りとなり工数が膨らんでしまっています。設計者のポカミスを減らすいい方法はないのでしょうか?

(設計チームリーダー マサトシさん)

こんにちは。マサトシさん。お久しぶりです。

5年ぶりくらいですかね?お元気そうで何よりです。仕事の調子はどうですか?

お久しぶりです。もうそんなに経つのですね。

そうですね…、私もようやく新製品開発も任せてもらえるようになりました。

でも、最近はトラブル続きでかなり参っています。桃子先生、少し悩みを聞いてもらえませんか。

私でお力になれれば、喜んで。

いま携わっている新製品の開発で、試作の度に設計のポカミスが見つかり、度重なる試作でスケジュールに遅れが出ています。工数もかなり膨らんでしまっていてどうしたら良いか。発見されるミスのほとんどが、回路設計や基板設計では基本的なチェック事項のはずで、なぜ見落としてしまうのかが分かりません。

例えば、どんな設計ミスが見つかるのですか?

そうですね…、例えば、実測して動作チェックをすると、ダイオードを使った保護回路にフェイルセーフ(※1)保護が考慮されていなかったり、電解コンデンサをチェックすると製品寿命よりも短い寿命の部品を選定してしまっていたりというミスが見つかります。作っているのが医療機器ということもあり、当然バリデーション(※2)が厳しいことは意識して設計しています。

先ほど挙げたミスなどは、設計段階で見つけられるハズなのですが…試作をして「はっ」と気づいているのが実情です。何とか設計段階でミスを見つけ、修正してから試作に進めるといいのですが…。どうすれば気づけるのでしょうか。

マサトシさん。もしかして…チームで打ち合わせも密にしているし、当然回路設計などの情報は全て共有していて、さらに自分たちで基板DRしているのだから、ミスが起こるはずがないと思っているのではないですか?

(どきっ)思い返してみると、そんな風に思いながら設計しているかもしれません。でも協力会社に設計委託しているわけではなく、自分たちで作っているのですから見落としは少ないはずなのですが。

そうですね、でも起こるはずもないと思ってレビューしていたら見つかるものも見つからないのでは? レビューはやはり、主観が入ってしまうと見落としてしまいますから、第三者目線でチェックする必要があると思いますよ。

第三者目線って?他の人に設計をチェックしてもらうってことですか?

回路動作が分からないとさらに見落としが増えそうですけど?

安心してください(笑)。

設計を第三者目線でチェックしてくれるツール「CR-8000 Circuit DR Navi」を使えば良いんです。

紹介しますね。

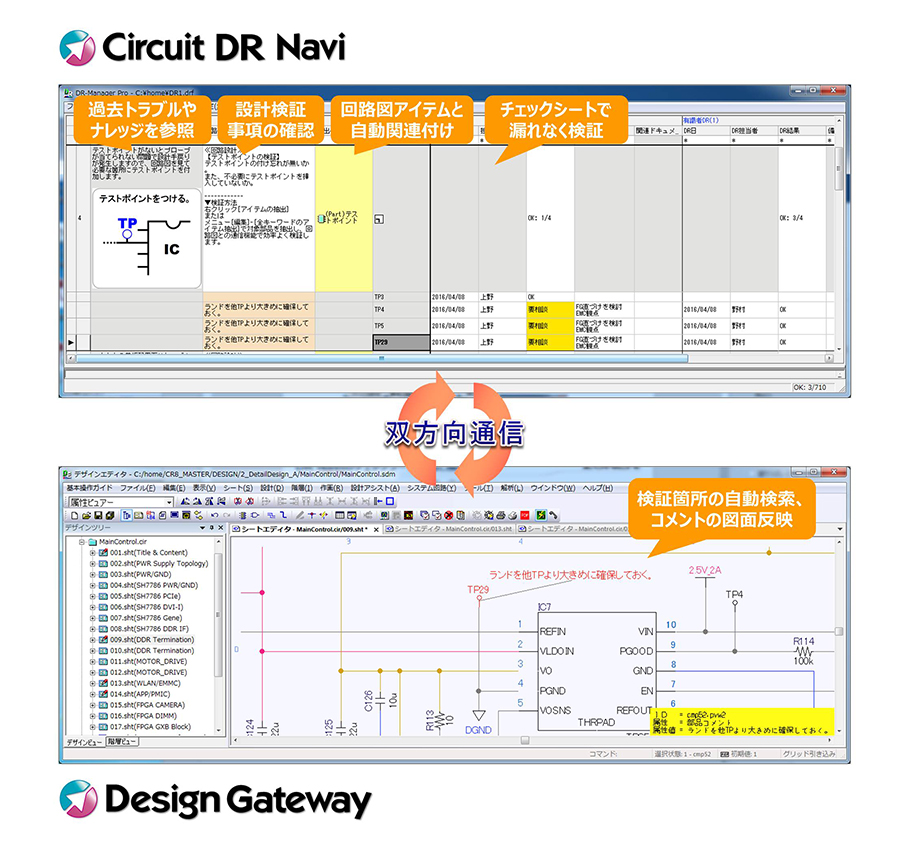

CR-8000 Circuit DR Naviは、設計や解析、測定で得られたノウハウや収集したナレッジからチェックリストを作成し、そのチェックリストと回路や基板の設計データを照らし合わせて、チェックできるツールです。これにより、新人やベテランなどのレベルに係らず、誰が設計しても求める設計品質が確保できる環境が整います。

チェック対象となる回路ブロックや部品、ネットなどは、チェックリストに自動で関連付けられます。 チェック項目とチェック対象箇所との間でクロスプローブが行えるので、誰でも簡単に抜け漏れなくチェックが行えます。

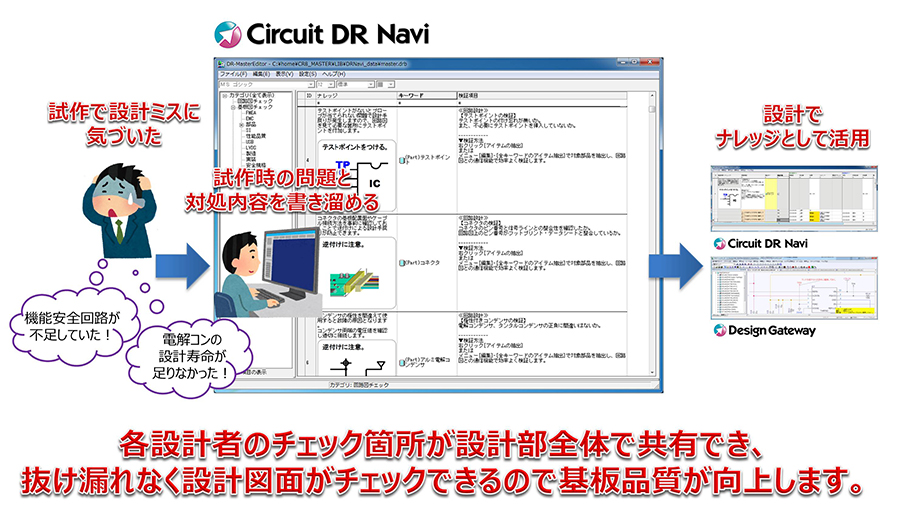

おお!チェック項目からその対象箇所がすぐわかるならば、検証対象が多くてもすばやくチェックができそうですね。今までの試作で見つかった設計ミスがたくさんあるのですが、それらもチェック項目として反映できますか?

試作で見つかった設計ミスの箇所とどのように対策したのかを登録すれば、チェックリストとして活用できるようになります。登録の際に、部品やネット、ピン、ブロックなどとチェック項目を関連付けるキーを設定しておくと、自動で検査対象としてリストされるようになりますよ。しかも、回路設計の基本的チェック事項はプリインストールされています。

基本的チェック事項はプリインストールされているのはいいですね。これを使えば、回路図から漏れなく検査対象を抽出してくれるので、二度とポカミスは起きなそうです。基本的チェック事項以外も、手戻りに苦しまなくていいなら、それくらい頑張って登録します。

さっそくプロジェクトメンバーで、使ってみます!

ぜひぜひ。でも、まずは触ってみてはどうでしょう?

紹介した「Circuit DR Navi」と回路CADの「Design Gateway」を体験できる無料セミナー「CR-8000エクスペリエンス」。次回はちょうど医療機器をテーマに取り上げるみたいですよ。

また、今後「CR-8000エクスペリエンス」では、様々なテーマでセミナーを開催する予定です。ご期待ください。

(※1)フェイルセーフ:故障や操作ミス、設計上の不具合などの障害が発生することをあらかじめ想定し、起きた際の被害を最小限にとどめるような工夫をしておくという設計思想。

(※2)バリデーション:試験、検査、分析などにおける方法や過程が妥当であることを総合的に検証する手段。