case19:手戻り・コスト増の根源。熱問題を未然に防止せよ

2016年12月21日今回の相談者は、生産機械メーカーでロボットアーム製品の開発を担当しているタカシさん(32)。

新製品開発を前にして、上司から「度重なる試作段階での手戻りを改善せよ」と言われ、お困りの様子。どうやら問題は熱対策にあるようですが?

【case19】

既存製品に機能を追加した改良版を開発リリースすることになりました。前回の開発では、試作でやり直し(=再試作)が多々発生し、ヒートシンクなどの対策部品で対処療法的に対処したのでコストが肥大化してしまったんです。上司から「度重なる試作段階での手戻りを改善せよ」と言われたのですが、どうしたら良いのか困ってます。熱設計がいいと聞いたことはあるけれど、実際どうしたらいいのでしょうか?

(製品開発リーダー タカシさん)

考え直せって言ったって、一体どうしたらいいんだよ。。。

タカシさん、頭を抱えてどうしたの?

はあ、ももちゃん。今度、僕が作った製品の改良版を開発することになったんだ。

だけどこの製品、前回は熱に関する問題が発生しちゃって、試作、対策の繰り返し。リリースは遅れるは、コストも余計にかかるはで大変だったんだ。

あらら、それは大変でしたね。

ところでタカシさんはどんな製品を作られているのですか?

僕が作っているのはロボットアームだよ。今度開発する製品では、アームの稼働域を増やすためにモーターやその制御回路の追加があるんだ。

機能も追加されるのね、今回はちゃんと設計しないと!

そりゃそうなんだけど…。上司からも「手戻りがなぜ起こったのか確認、分析して、今回の製品開発の仕方を見直しなさい」と言われているんだ…

でも、どうやったら「熱問題を意識した設計がちゃんとできる」かが分からないんだ。

あらら、それは困りましたね。ところでタカシさん、前回起こった熱の問題って、どのようなものだったんですか?

放熱や廃熱がうまくできていなくて、電子部品の温度が保証定格を超えてしまったんだ。。

それで冷却用の穴の位置を変えてみたり、限られたスペースに基板を入れ込みながら、他の部品に変更してみたり、試行錯誤して大変だったよ。

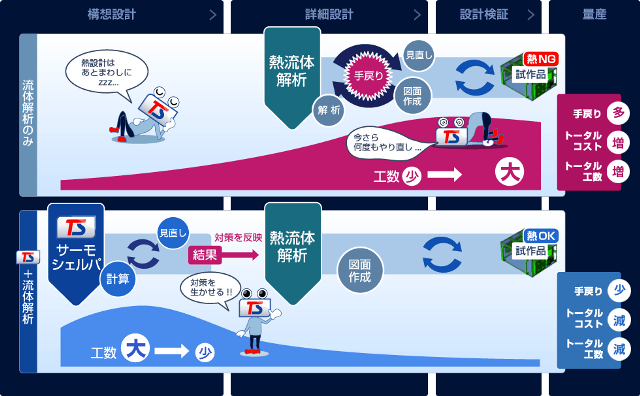

事前にしっかり検討しないと、後で対策する羽目になるのよね。後工程になればなるほど大変だし、場合によっては有効な対策が見つからずどうにもならないことだってありますよね。加えて今回は機能を追加するとなると、さらに熱の問題に悩まされそうですね。

ふむふむ。わかりました。これは、早い段階で熱の予測ができていれば解決できた問題じゃないですか。簡単簡単♪

タカシさん、熱設計って、聞いたことありますか?

うん、聞いたことはあるけど、いまひとつ、よくわからないんだよね。

熱設計は、設計の初期段階から熱計算を用いて、熱に関する問題を減らし、トータルの手戻りを減らすことですよ。問題が起きてから対処するのではなく、問題にならないように事前に熱のために設計を行いましょう。ということなの。

うーん、考え方としては分るんだけど、実際どうすればいいかが分からない。

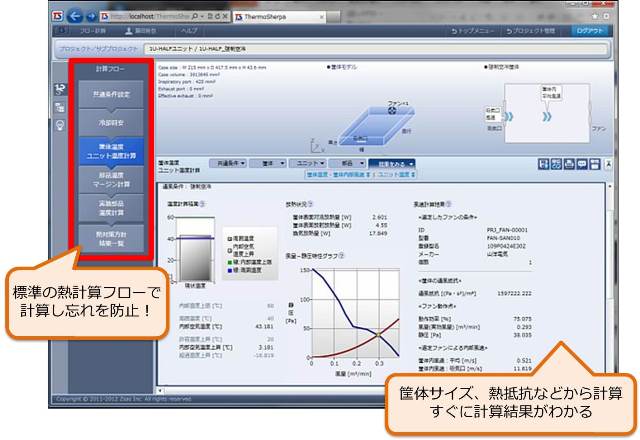

ThermoSherpaって、知ってますか?熱設計に必要な条件や情報をガイダンスに従って入力すれば、部品や基板・筐体などどこを注意するべきなのか教えてくれるのよ。このような正しい熱計算フローで設計を進めてみたらどうかしら?

熱設計は、設計者自身による手計算だけでは間違いも多いし、設計者の経験によって考慮される計算式も違うのよ。だから、熱設計には専用の計算ができるものが必要なの。

へ~。こんな便利なツールがあるんだ。これなら簡単に熱の計算ができて、試作段階の手戻りも減らせるかも。

そう、早い段階から熱の情報を得て、熱を考慮した設計をすれば後の工程で修正!なんてことにはならないよね!

次の製品リリースまでそんなに時間ないから、さっそく聞いてみるよ!

タカシさん、すごいやる気ね! ThermoSherpaの説明なら、1月にちょうど体験型セミナー、エクスペリエンスがあるみたいよ。

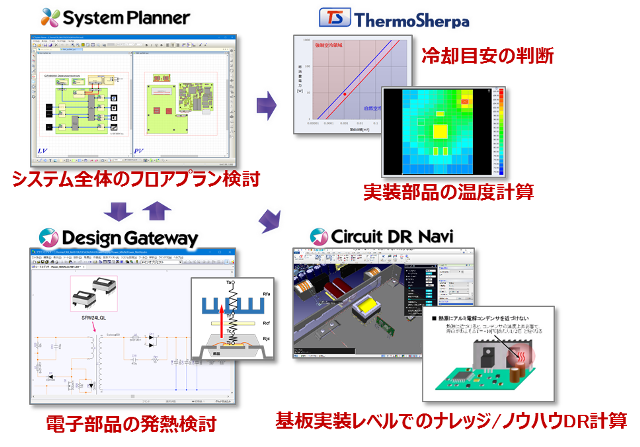

このセミナーでは、ThermoSherpaだけでなく、System Planner (構想設計環境)やDesign Gateway (回路設計環境)と連携した熱設計も体験できるので、タカシさんにはぴったりだと思うわ。