海外進出によって増える製品バリエーション、仕向け地対応設計者の付帯業務の8割は部品にまつわるものだった!

2017年01月25日さらなる企業規模拡大を狙い、主力製品の海外市場への参入を決めたA社。これにより製品バリエーションの増加や、現地ニーズに即した新たな製品開発が進められることになり、今まで以上に製品開発者の業務負荷が増えたため、根本的な効率向上に取り組みました。設計の効率化を進めるべくA社は、DS-2 Expressoの導入を決め、付帯業務の負荷軽減を目指しました。取り組みのポイントは何か、どのような成果があったのか、実際の経験を元にお話しいただきました。

産業機器製造メーカーA社

●設計者数:約70名(回路設計者:50名、基板設計者5名、ほか)

●図研の回路CAD・基板CADを活用中

新規製品の開発など本来の業務に時間が割けない

海外展開によりまず考えなければならないのは「設計リソースの確保」です。既存の国内製品ラインナップの開発に対して、いかに影響を与えずに海外製品の開発を行うかが重要です。弊社ではこれまで、設計者は付帯業務にばかり時間を取られ、設計者の本来の業務である「創造的な設計業務」に専念できていない状態が続いていました。設計者に本来の業務に専念させるため、効率を良くし、設計リソースを確保する活動を開発部門全体で始めることにしました。設計者の負担となっている付帯業務は、以下のような業務でした。

・設計に必要な部品情報の収集・作成(6h程度/回)

・部品表の作成・確認 (1h程度/回)

・過去資産の流用時の検索(散在するため、記憶頼み)

・保守製品に対する電子部品のEOL対応(情報共有されていない)

散在していた部品情報を集約、開発業務効率化への一歩

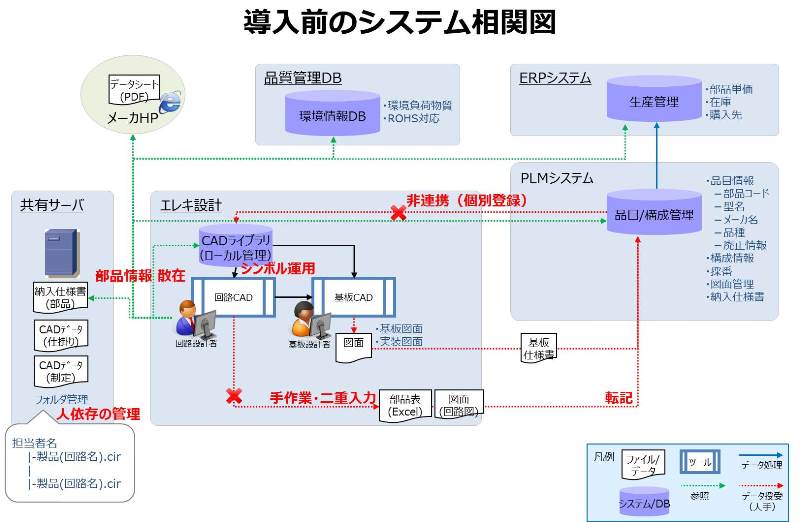

まず我々が手を付けたのは、設計に必要な部品情報の収集・作成です。製品開発時に必要な部品情報は社内に点在し、どの情報がどの部品と紐づいているのか、簡単に見出せる状態ではありませんでした。CAD部品については、CADの部品ライブラリで管理していましたが、納入仕様書や部品仕様書はPDFで共有サーバに格納し活用していました。また、部品の単価情報は、エクセル表で管理していました。

CAD部品ライブラリには、部品情報が登録されているものの、同じような部品が複数登録されているだけでなく、部品仕様情報が抜けていたり、仕様検討や見積もりに必要な情報との結びつきがなく、製品設計の度に担当者がそれぞれのエクセルから情報を探し出し、まとめるという作業を繰り返していました。部品選定時に使用実績やディスコン情報などを考慮した設計を行うにも、設計者自身が調べて行うため、設計品質にもばらつきが起こっていました。

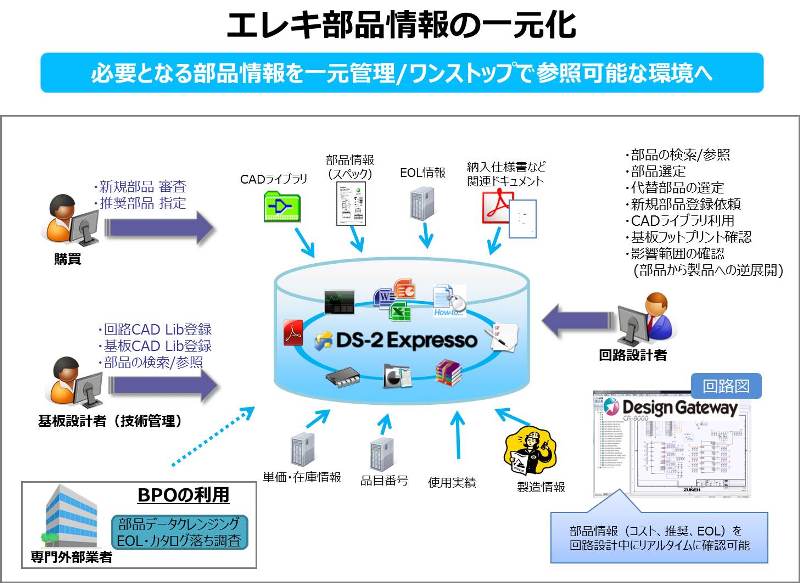

これらの課題を解決するために、設計時に必要な部品情報を一元管理すべきだと理解していましたが、そのシステム構築に設計者を割り当てることができず、何か良い手は無いものかと探していたところ、図研からDS-2 Expressoを紹介いただきました。部品情報の一元管理以外にも、設計の効率化や品質向上に関して色々な効果がありそうだということ、何よりシステムの構築期間が短く、かつ設計者に負荷をかけずにシステムを構築してもらえるサービスもあり、導入を決めました。

支援サービスを活用し、部品情報の一元管理を早期実現

システム導入時には、まず既存の部品情報クレンジング、登録部品の整備と集約を行いました。部品情報DBに登録する部品属性は、DS-2 Expressoに必要な項目が用意されているため、それに合わせた情報を整備、そして同じような部品情報が複数登録されているものを名寄せし、集約する必要があります。この作業については、図研のサービスを活用しました。既存の部品情報のデータクレンジングや部品情報の入力、データシートの登録代行などサービスを受けたため、社内のリソースに頼らず設計者に負荷をかけることもなく、短期間で準備することができました。

ディスコンの前兆を手間なく察知

弊社では、部品のディスコン情報や使用実績は生産システム上で管理されており、部品を選定する際は生産システム側で部品を検索・確認する手間がありました。これらの情報も部品情報として整備し、部品選定時に利用できるようにすれば設計効率が確実に上がります。

ディスコン情報については、EOL調査サービスを活用しました。このサービスでは部品のEOL情報だけでなく、EOLの前兆となるカタログ落ち情報も入手できるため、EOLリスクの高い電子部品の採用を抑制することで、保守製品に対するEOL起因の設計変更数を削減することができます。我々のような製品ライフサイクルの長い製品を開発しているメーカにとっては、こうした情報をいち早く得ることが重要となります。EOL調査結果は、DS-2 Expressoの部品情報としてそのまま活用できるので、調査する手間やDBに入力する手間がほとんど無くなりました。

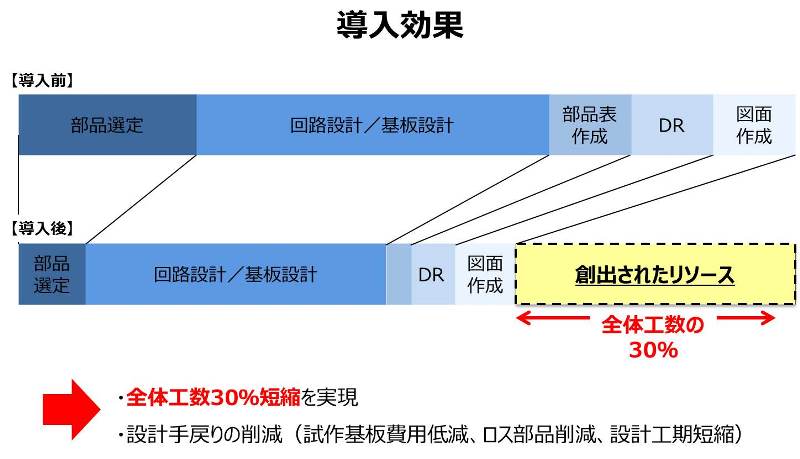

開発者は本来の業務に集中、設計工数も約3分の1削減

DS-2 Expressoを導入し部品情報を一元管理したことで、設計者はみな同じ情報を参照し、製品開発が進められるようになり、部品選定の工数だけでも、約1/3まで削減することができました。部品情報が集約、クレンジングされたため、使用部品の標準化が進み、設計効率が上がっただけでなく、製品の品質も向上しました。例えば、EOL情報が部品選定時に参照できることによって、導入前は年間70件程度あったEOLによる設計の手戻りが、現在は0件(導入後約半年)となっています。

その他にも、DS-2 Expressoの導入によって、成果物セットの一元管理による流用設計・設計資産の活用や、部品表の自動生成など、従来人手をかけて苦労していたところの手間が削減できただけでなく、ミスや漏れが無くなり設計品質も向上しました。

今後は、協力会社との連携などによる開発スピードの向上に取り組んでいき、DS-2 Expressoを活用し、さらなる効率化と品質向上を目指していきます。

こんな課題でお困りではありませんか?

●電子部品情報が散在し、情報収集、部品選定に時間が掛かっている

●設計後工程になって部品EOLが発覚し、設計変更の対応に時間がかかる

●部品表と回路図が一致しないケースが発生

●CADデータや設計成果物が個人管理のため、欲しいデータを探し出すことが困難

●何よりこれらの課題解決のためのリソースが無い

なかなか設計効率が上がらない、品質が改善でできない。

それは設計者のスキルやCADの機能だけでは解決できない課題かもしれません。

電気設計支援システム「DS-2 Expresso」を導入し、設計インフラを再構築して解決!

※参考:他社事例:図研ニューストピックス(https://sandbox.zuken.co.jp/info/detail/ds-2_hitachi.php)