第6回 インサイト・コンサルティング -「転」の編(その3)

2021年11月09日こんにちは、RDPi 石橋です。

前回は、VUCA 時代に必要だと考えている提案スキルの一つである「インサイト・コンサルティング」について、その中核となる「転」プロセスにおける重要な作業の一つである要因分析手法を紹介しました。今回は、提案のためのストーリーの中核となるシナリオ作成に欠かせない「インサイト」について解説します。

前回の要因分析で、課題と原因の因果関係が明らかになりました。ここから、複雑に絡み合って解決できないと提案相手が考えている様々な課題の根本原因を特定し、提案相手に解決できる確信をもってもらうためのインサイト(洞察)を作るステップになります。

根本原因の特定

前回実施した4つの要因分析それぞれについて、何が課題の根本原因なのかを分析したいところですが、かなり長い解説になってしまうので、今回は連関図法の例を使って説明したいと思います。

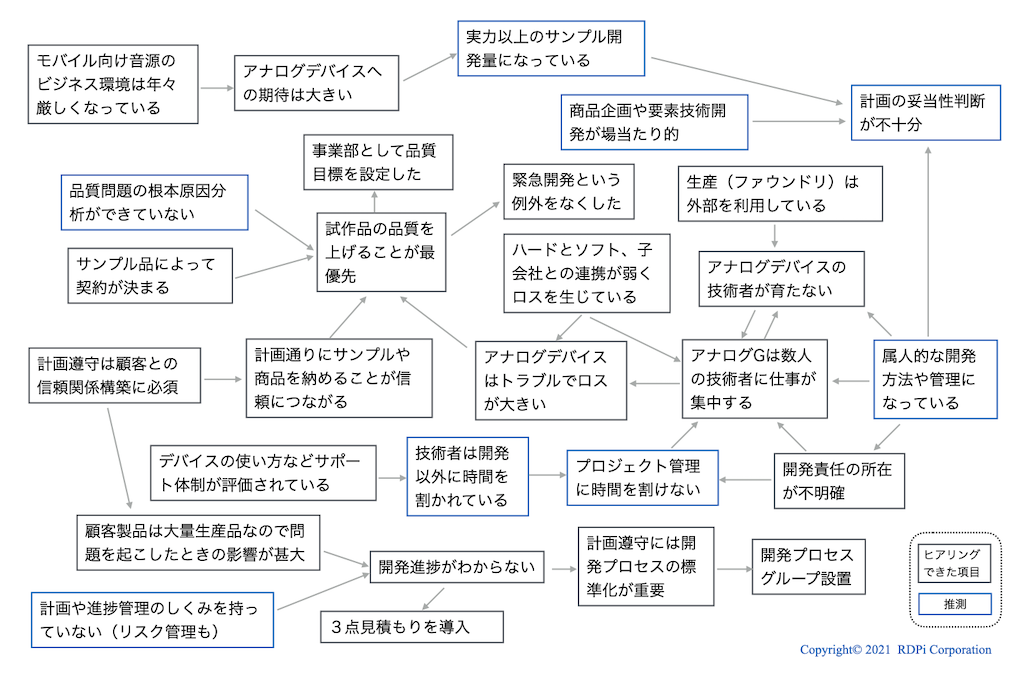

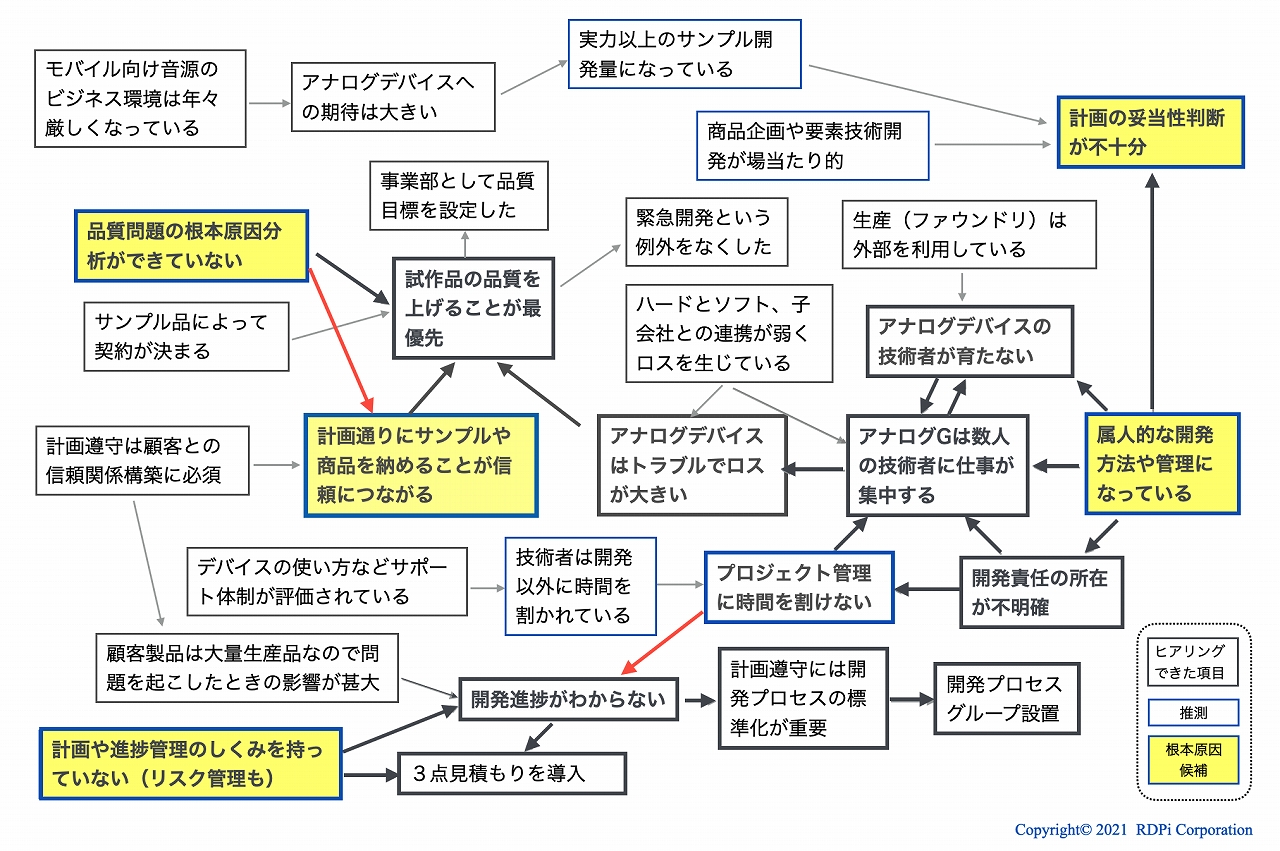

前回の連関図法の説明で、矢印が集中している要因は、他の要因との関係が多いため、根本原因となる可能性が高い要因だということをお伝えしました。この連関図を見てみると、「試作品の品質を上げることが最優先」「アナログGは数人の技術者に仕事が集中する」「開発進捗がわからない」「アナログデバイスはトラブルでロスが大きい」「属人的な開発方法や管理になっている」という5つに矢印が集中しています。よって、5つに注目して根本原因を考えます。

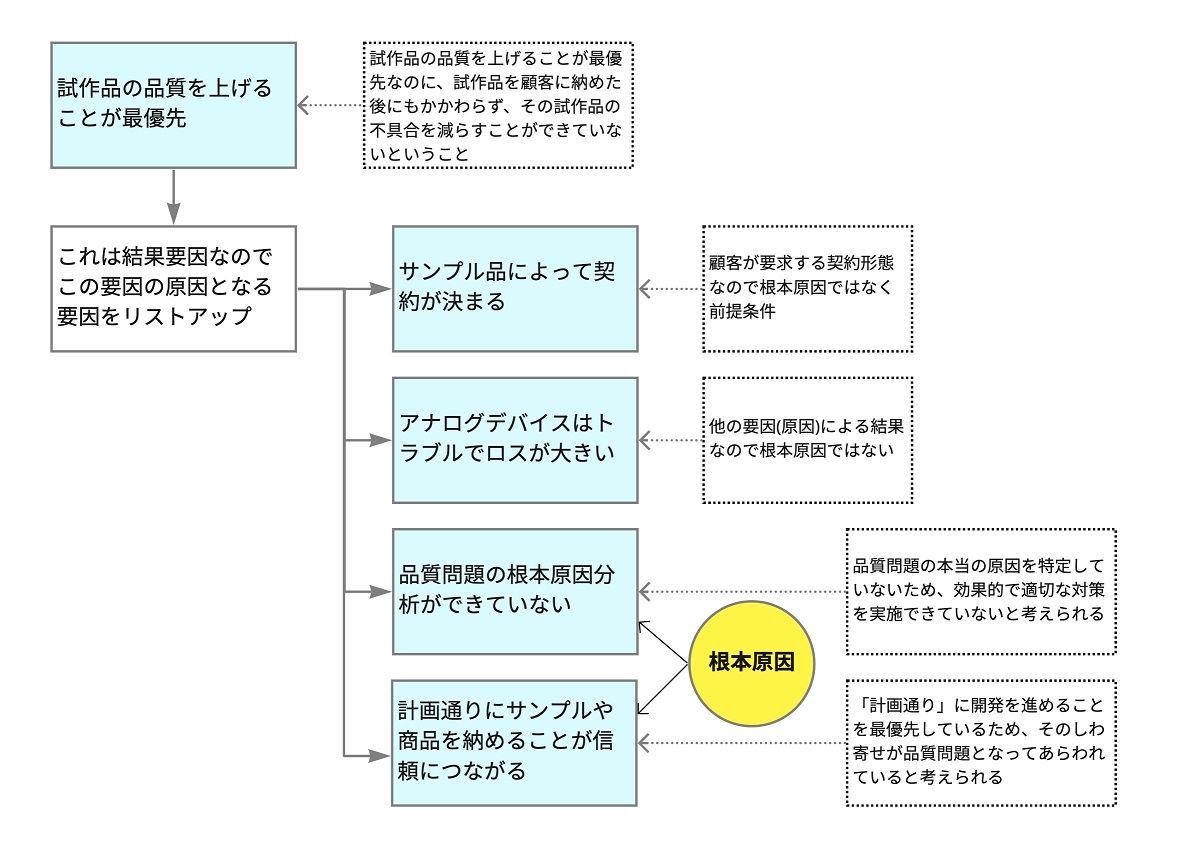

まず、「試作品の品質を上げることが最優先」という要因を見てみましょう。これは、試作品を顧客に納めた後にもかかわらず、その試作品の不具合を減らすことができていないということです。この要因の矢印の数は多いものの、そのほとんどは入ってくる矢印なので、原因と結果という関係で考えると、主に結果となる要因だということがわかります。今は、根本原因を特定しようとしているので、原因となるこの要因に入ってくる矢印の4つの要因の中で根本原因となるものを考えます。

図2に示しているような思考ステップを経て、「品質問題の根本原因分析ができていない」と「計画通りにサンプルや商品を納めることが信頼につながる」を根本原因と考えました。「品質問題の根本原因分析ができていない」のは、品質問題の本当の原因を特定していないため、効果的で適切な対策を実施できていないと考えられますし、「計画通りにサンプルや商品を納めることが信頼につながる」というのは、計画通りに開発を進めることを最優先するために、そのしわ寄せが品質問題となってあらわれていると考えられます。

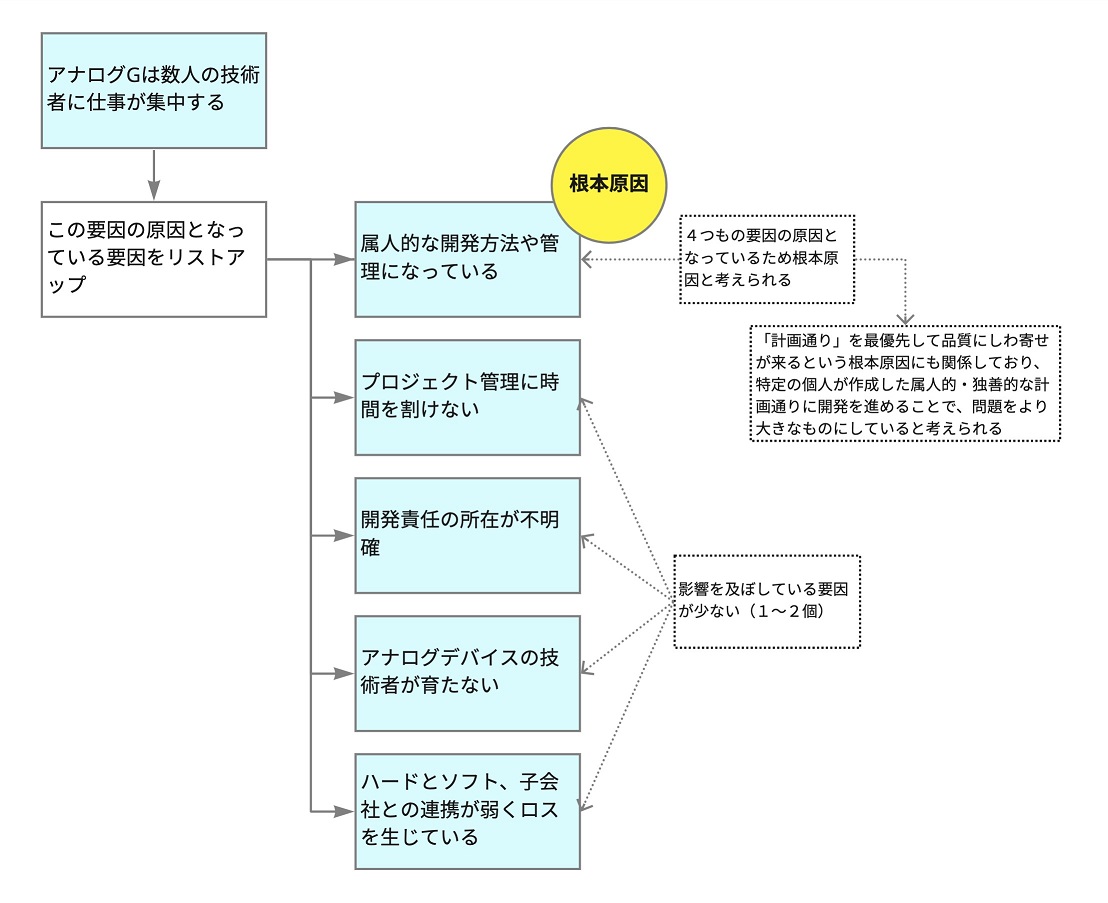

次に、「アナログGは数人の技術者に仕事が集中する」という要因について考えましょう。これも図3のような思考ステップで「属人的な開発方法や管理になっている」を根本原因としました。

「開発進捗がわからない」という要因については、この要因に入っている矢印の元の要因2つのうち、「計画や進捗管理の仕組みを持っていない(リスク管理も)」がその直接の原因となっていることから、これを根本原因としました。

シナリオの原型作り

根本原因となる要因を特定しましたが、これで終わりではありません。根本原因を源流とする原因と結果が連鎖するシナリオを作り、ほとんどの課題が根本原因に結びついており、根本原因に対策することが課題解決になるということを説明できるようになることがこのステップの目標です。この説明によって、根本原因に対策する必要性を提案相手にわかってもらうのです。

「試作品の品質を上げることが最優先」は、連関図から「アナログデバイスはトラブルでロスが大きい」(これはトラブルが多発しているといえます)と関係しており、品質を上げることが最優先であるにもかかわらずトラブルが多発していること、そして、根本原因の一つである「計画通りにサンプルや商品を納めることが信頼につながる」は「計画遵守は顧客との信頼関係構築に必須」に関係しており、計画遵守が顧客との信頼関係構築のカギであることがわかります。これらのことから、次のような説得力のあるシナリオを作ることができます。ちなみに、このシナリオを作る過程でこの根本原因を元にした因果関係の不足に気づき、矢印を追加しました(橙色の矢印)。

「アナログGは数人の技術者に仕事が集中する」とその根本原因である「属人的な開発方法や管理になっている」には、「開発責任の所在が不明確」「プロジェクト管理に時間が割けない」「アナログデバイスはトラブルでロスが大きい」「アナログデバイスの技術者が育たない」といった要因が絡んでいます。

ヒアリング結果やデータ分析結果はお伝えしていませんが、「開発責任の所在が不明確」「プロジェクト管理に時間が割けない」というのは、プロジェクトの規模やメンバー構成にかかわらず、数人の技術リーダーがそれぞれ自分なりのやり方で技術開発もプロジェクト管理も実施しており、他のメンバーは彼らの指示にしたがって作業するという開発スタイルとなっているということです。そのために、良くも悪くも技術リーダーのやり方が絶対であり、彼らに仕事が集中することで技術開発で手一杯となり、プロジェクト管理などは疎かになってしまっています。このようなことから、次のようなシナリオができます。

「計画や進捗管理の仕組みを持っていない(リスク管理も)」という根本原因は、属人的な開発という要因も絡めて次のようなシナリオができます。これも、シナリオを作る過程で因果関係の矢印を追加しました。

この3つのシナリオで先に挙げた矢印が集中している5つの要因はすべてカバーしているので、この3つをシナリオ原型としました。ちなみに、原型と言っているのは、シナリオを完成させるには、まだやることが残っているからです。

感情を揺さぶる

作成したシナリオ原型は、課題の原因と結果の因果関係というロジックに基づいたアウトプットです。仮説ではあるものの観測結果をもとにしっかりしたロジックによって、提案相手に対して、このままの状態を放置していては、自分たちのビジネスや組織の将来は危ういものになるということを強く実感してもらうことを狙っています。

ただ、インサイト・コンサルティングの提案は、ビジネスを担っている相手の現状のビジネス課題を解決し発展させることが目標です。そして、このような提案相手の抱えている課題は複雑で、これまでいくつかの解決方法を考え対策を実施したにもかかわらず、有効な解決策を見いだせていないというのが典型的な状態です。

課題が複雑で広範囲であればあるほど、ロジックだけで作った提案は、分析が納得できるものであったとしても、「確かにそれはそうなのだけど・・・」とか「同じようなことは考えてはいるけれど・・・」といった反応になることが多いはずです。これは、根本原因はわかったものの、何かしらこれまでに考えていたことの延長でしかないため、今の複雑な課題全体を解決できるとは思えないという反応なのです。あなたの提案を受け入れてもらうまでには至っていないということなのです。

この状態を超えるためには、提案相手に、課題全体の問題領域に対する認識を変えることで解決できるという確信を持ってもらう必要があります。つまり、問題領域に対する見方や考え方をガラッと変えるということです。複雑な課題は、見方や考え方を変えなければ解決策を導き出すことはできないのです。アインシュタインの言葉を紹介しておきましょう。

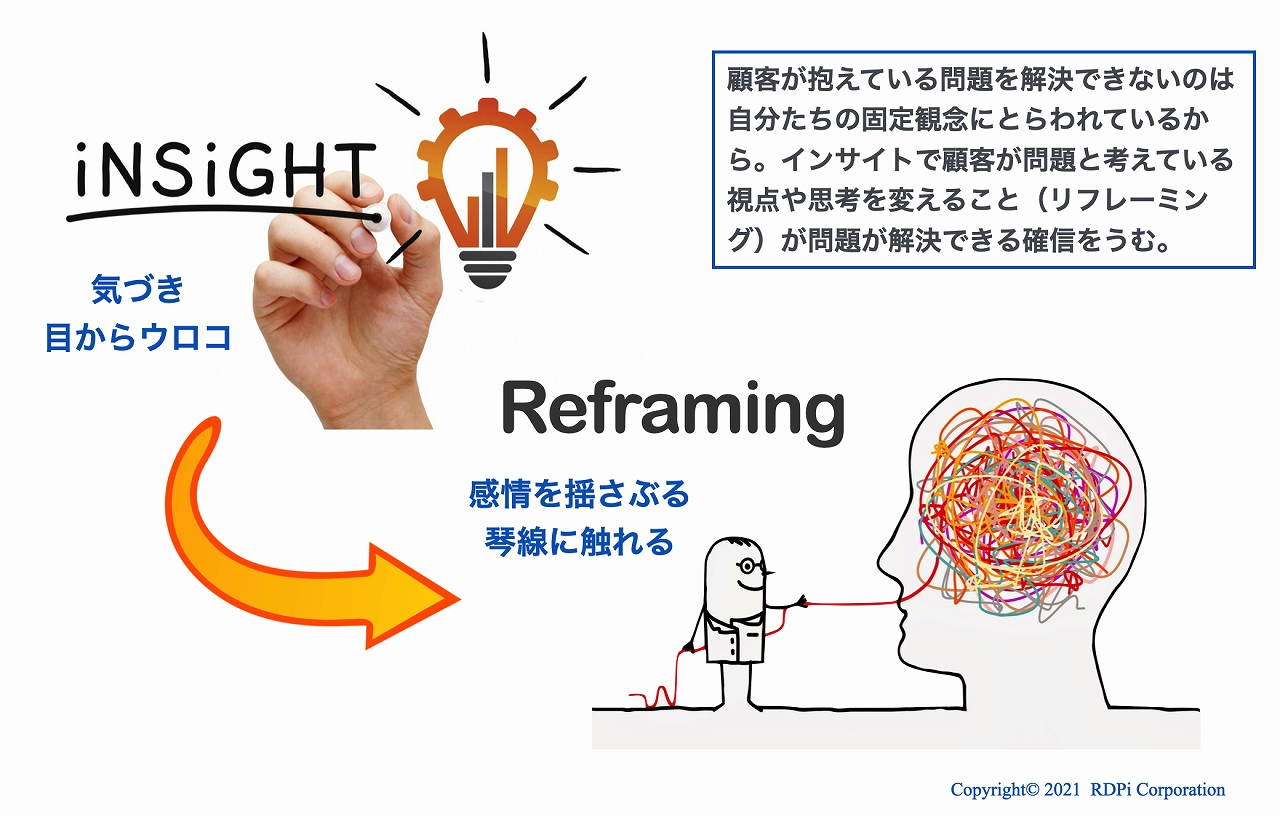

あなたの提案を受け入れてもらうためには、ロジックに基づいたシナリオ原型で表現した問題領域に対する見方や考え方を変えるプラスアルファが必要です。シナリオ原型によって「このままではダメだ」という明確な危機感を持っている提案相手に、「そういうことだったのか!」「それだったら課題を解決できるに違いない!」という、いわゆる目から鱗が落ちる気づきを与えるのです。

危機感が大きければ大きいほど、目から鱗が落ちたときの感情は振れ幅が大きなものになります。インサイト・コンサルティングにおける提案は、ロジックで納得してもらうだけでなく、相手の感情を揺さぶるものであるからこそ受け入れてもらえるのです。そして、そのような提案をしてくれたあなたへの信頼が大きなものになるのです。

インサイトによるリフレーミング

目から鱗が落ちて、問題領域に対する見方や考え方を大きく変えることを「リフレーミング」と言います。そして、リフレーミングを引き出す気づきを与えるものが「インサイト」です。

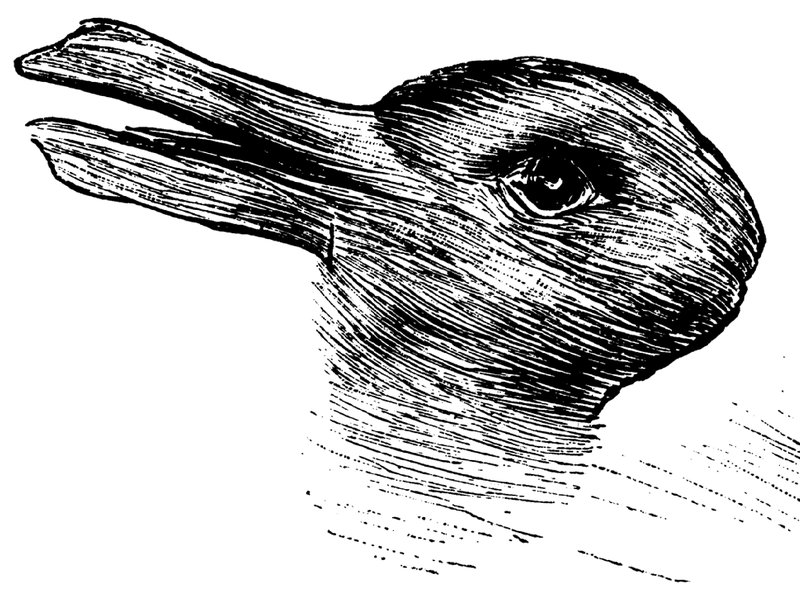

ここで、リフレーミングを実感してもらうために、簡単なクイズに答えてもらいたいと思います。この絵をご覧ください。さて、何に見えますか?

実は、2つの動物が隠れているのですが、わかりましたか? この絵は、有名なジョセフ・ジャストローのだまし絵で、見方によって、アヒルにもウサギにも見えるというものです。最初はアヒルにしか見えなかったのに、よく見るとウサギにも見えることがわかり、「あっ」と思った人も多いのではないでしょうか? または、その逆かもしれません。これは、あまりに単純な例ですが、見方を変えるには、頭を柔らかくしないといけないことや、絵の見方、認識の仕方が「あっ、そうか」と変わることを体感してもらえたのではないでしょうか。

リフレーミングと水平展開の違い

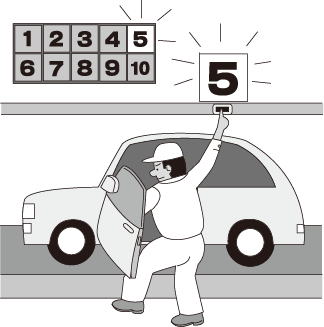

リフレーミングとよく混同されるのが「水平展開」です。トヨタ生産方式の目で見る管理として有名な「アンドン」を例に、水平展開とリフレーミングの違いを説明したいと思います。

アンドンは、1950 年代にトヨタ本社で採用され、1960 年代以降はトヨタ・グループにはじまり多くの日本の製造業に普及しています。アンドンは、品質最優先という理念のもと、生産設備などの異常があればすぐに生産ラインを停止して、異常があった設備や工程を表示して工場全体に知らせるという仕組みです。多少のバリエーションはあるもののアンドンは多くの会社が採用、導入している偉大な成功事例の水平展開です。品質最優先の理念にもとづき、生産装置の異常を目で見えるようにして、異常があったときにはすぐにその装置を止めて、みんなで対応するという仕組みがそのままコピーされている点で水平展開です。

優れた仕組みであるにもかかわらず、アンドンは欧米ではなかなか採用されない時代が続きました。欧米に紹介はしていたのですが、欧米の方が自動化や機械化が進んでいたこともあり、あまり注目されなかったのです。

この状況を大きく変えたのが、ゼネラルモーターズ(GM)とトヨタの合弁会社 NUMMI (New United Motor Manufacturing, Inc.) です。NUMMI は、カルフォルニア州フリーモントにある元は GM の生産工場だったところを拠点としたのですが、NUMMI になる前のこの工場は、GM の中でも最低の工場でした。品質や生産性は GM 全体の中で最低レベルで、無断欠勤率は約 20%、ストライキは日常茶飯事と、従業員のレベルも最悪でした。「セックス、ドラッグ、アルコールなど、フリーモントの工場では買えないものはない」といわれていた工場です。

そんな工場が NUMMI の工場となって、GM のときの従業員(労働者)のほとんどを雇用したにもかかわらず、生産性や品質は GM の全工場と比較しても最高レベルとなり、無断欠席やストライキもほぼなくなったのです。

その大きな原動力となった要因の一つがアンドンなのですが、NUMMI の工場では品質最優先のために目に見える管理の仕組みとして導入したのではないことが重要なポイントです。従業員は、自分たちが自ら生産設備を止めてもいいということに驚き、そんな権限を一人ひとりに与える会社に感動したのです。会社が自分たち従業員を信頼していることを実感して、自分たちも会社を信頼し、自分の仕事に誇りを持つという変化が起きたのです。実は、アンドンは従業員への絶対的信頼を形にした仕組みだったのです。

このように、フリーモント工場ではアンドンに対する見方、考え方を大きく変えて導入したことで、従業員のリフレーミングを生み、NUMMI の奇跡と言われるほどの成果をあげたのです。NUMMI での成功は、欧米でのトヨタ生産方式の導入を進める要因の一つとなりました。

今回は、複雑な問題を解決できるという確信を提案相手に持ってもらうためには、課題を生じている根本原因をロジカルに説明することで危機感を高めることに加え、インサイトによって課題の見方、考え方を変えてリフレーミングを生じさせることで、相手の感情を大きく揺さぶることが大切だということをお伝えしました。

次回は、リフレーミングにつながるインサイトを作るステップを紹介したいと思います。

ちなみに、NUMMI のフリーモント工場は、イーロン・マスクが購入してテスラの最初の工場となり、Model S などの最先端の EV を生産する自動車工場となっています。フリーモントの奇跡は、テスラの奇跡となってその流れを受け継いでいると言えるでしょう。

|

執筆者プロフィール 日本ヒューレット・パッカード(HP)に入社し、R&D で半導体テスターなどの製品開発に従事した後、HP全社の開発・製造のデジタル化と仕組み改革にプロジェクト・リーダーとして参加。大幅な開発効率化を実現し、日本科学技術連盟石川賞を受賞。その経験をもとに開発マネジメントやプロジェクト管理、設計プロセスなどのコンサルティングを実施している。 コンサルティングを続ける中で、業務の仕組み改善は、個人の成長を伴うものであるべきとの思いが強くなり、コーチングや心理学を学び、組織と個人の両方に働きかけるコンサルティングを実施するために株式会社 RDPi を設立。組織と個人の両方に働きかけるコンサルティングを実施している。現在、日本ポジティブ心理学協会の理事を務めている。 ●株式会社 RDPi : http://www.rdpi.jp/ |