編集長ヒルコの「もっと知りたいその話:TECHNO-FRONTIER 2018編」

2018年07月25日4月の「TECHNO-FRONTIER 2018」でのブース内プレゼンテーションの担当者に、編集長ヒルコがグイグイとインタビューする本企画。3回目はいよいよ、回路・基板設計フェーズでのQCD改善について、気になるところを訊いてきました。それでは、プレゼンテーションを作成されたEDA事業部のIさんに登場してもらいましょう!

|

Iさん、よろしくお願いします!前回同様、名前をボカしておきましたけど… |

|

私は、ファンレターが届いても特段困らないんですが。 |

|

えっ、そっちですか?! そっかぁ、Iさんくらいのベテランになると、ジャブが効かないんですね。負けないように頑張ります。 |

|

いえいえ、こちらこそ頑張ります。ファンレターが届くように。 |

|

ものすごく前向きですね…。それでは早速進めます。プレゼン冒頭で、昨今の電気設計を取り巻く環境として、IoTへの取組みが結果的には慢性的な人的リソース不足に繋がっているという説明がありました。今回来場者様とお話をする中で、こうした『製造業のサービス化』のトレンドによって実際にリソース不足を感じはじめている、といったケースはありましたか? |

|

はい。今回設計現場のマネージャクラスの方が多く来場されていて、さまざまなお話を聞くことができました。IoTへの取組みについては、言葉が先行している空気はあるものの、出遅れてしまわないように準備を進めている…というのが、全体的な傾向のようです。皆さん、「他社でどのような取り組みをしているのか」を非常に気にされていますね。そんな中、自社の状況はどうかというと、「ニーズの多様化で、今までのやり方が通用しなくなっている」といった声が多く聞かれました。 |

|

話の途中ですみません、確認しておきたいんですが、「ニーズの多様化」というのは、「製品に対する顧客からの要望が多様化している」といった意味ですか? |

|

はい、その通りです。例えば…そうですね、カーナビゲーションシステム。登場した当初は「車を、入力した目的地に導いてくれればよかった」わけですが、今はどうです? ボイスコントロール、プローブ対応、はたまたスマートフォンと連携してインフォテインメントにも対応…など、こんなことまでできちゃうの?っていう機能がどんどん搭載されてきていますよね。 |

|

確かに! まさにニーズの多様化ですね。そうなると確かに、「今まで通りのやり方では通用しなく」なってきている、というお客様の声にリアリティが出てきます。 |

|

メカとの連携、セキュリティ対策、認証・法規制対応、そしてさらなるコスト削減など、勘案しなければならないことも、実際の作業も増えてきているんです。でも、人は簡単に増やせるわけでもなく、同じ人数あるいはむしろ減らして、今まで以上に生産性を上げていくことが望まれているようです。 |

|

なるほど、相当ヘビーな状況ですねぇ。ぜひ改善して差し上げたいわけですが、まず最初に、取組みを始める【前】によく見られる状態というのを教えてもらっていいですか? |

|

解りました。今ではたいがい、どこの企業様でも組織のルールとして解析・検証をやることは定められています。やはり、品質を担保するために重要なプロセスですからね。しかし、その実施方法やノウハウなどがきちんと全員に行き渡って統一されているかというと、そうではないんです。それで、それぞれの設計者は本当はもっと効率化できるだろうということが解っていながらも、今のスタイルでなんとかなっているから、具体的に改善しようとせずに済ませていて、実情としてそれが許されている…といった状態ですね。一概には言えませんが、傾向を要約するとこうなります。 |

|

うぅーん、なんとなく心情的には解ってしまうんですけどね。でも、そうした「だましだまし的な」運用だと、やっぱりいつか立ち行かなくなるような気がするんですよ。なので、IoTへの取組みの中で危機感を抱いている設計者の皆さんには、ぜひ今回ご紹介するさまざまな施策を知っていただきたいですね。 |

|

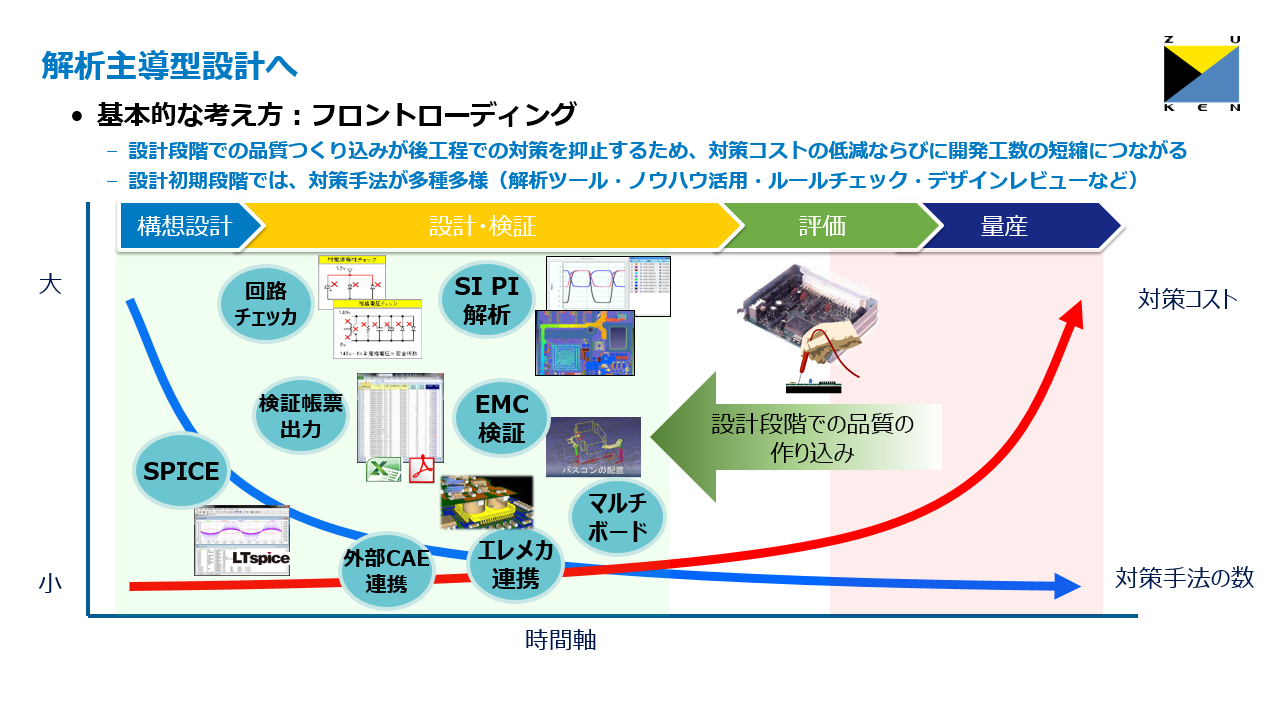

はい。施策だけではなくて、図研が提唱する「解析主導型設計」を実現するツールの最新機能とか、サービスなども含めて、総合的に設計者の皆さんを支援する内容をご説明します。 |

|

頼もしいですね! ではまず、SPICEモデルがオンデマンド型提供されるというこちらのサービス「Model On!」について教えてもらいましょう。開始から1年少し経って利用ユーザ数も順調に伸びているそうですね。現場の声として、どういった効果を聞くことがありますか? |

|

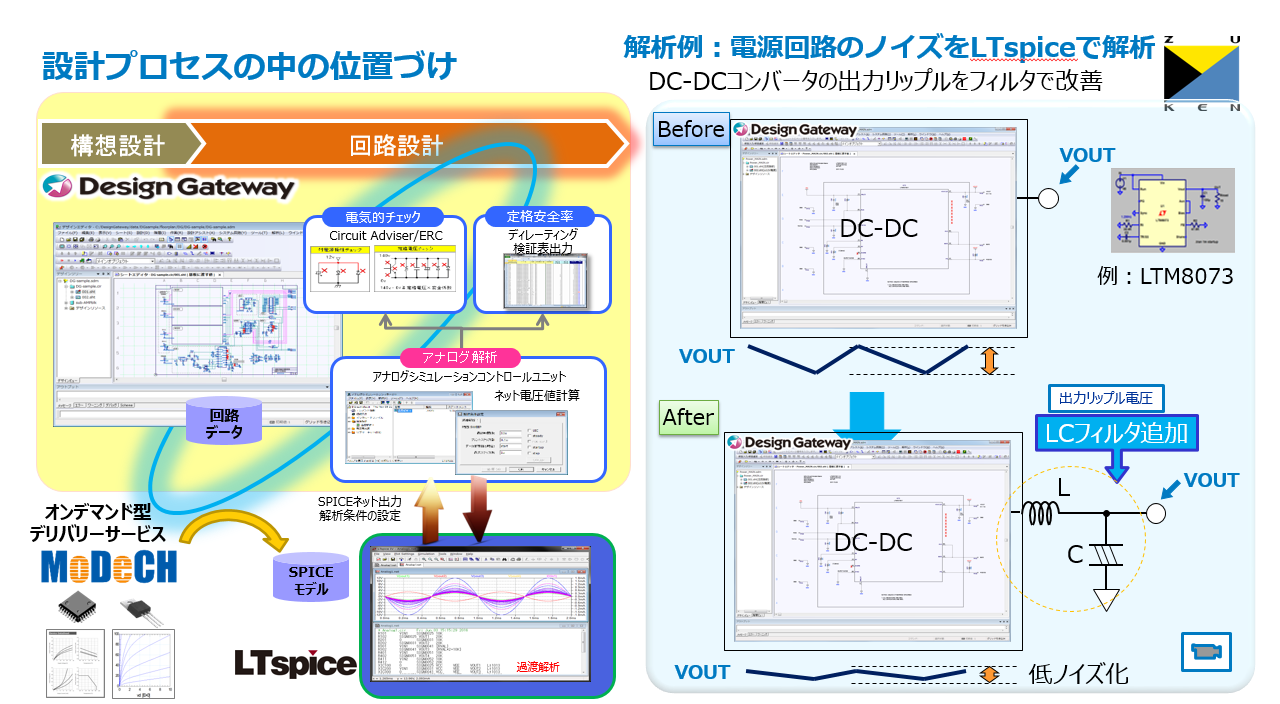

確かに本サービスの反響は大きいです。導入前の困りごととして多かったのが、「新しいデバイスがない」「無償モデルは精度が心配」「モデルを揃えるのに莫大なコストがかかる」といったものです。実はモデルを探したり、モデルそのものの精度を検証したりと、実際に使用するまでに時間がかかっている、苦労されているんです。モーデック社の Model On! のコンセプトは「欲しい時、欲しいモデルがすぐに使える」でして、実際に利用されたユーザ様からは、「モデルに関する多くの不安を払拭でき、質の高い解析が素早くできるようになった」という声をお聞きしています。 |

|

回路設計中に実行したい解析がすぐにできないというのは、相当ストレスになるんじゃないですかね。だから、そんなストレスから設計者を解放するDesign Gatewayと Model On!の組み合わせは、まさに「設計者のためのツールとサービス、夢のマリアージュ」じゃないですか? |

|

…なんだか言葉は安っぽいですけど、実態としてはそうです。 |

|

ですよねぇ。それで、次に基板設計フェーズでの解析ですね。動画、見ましたよ! |

|

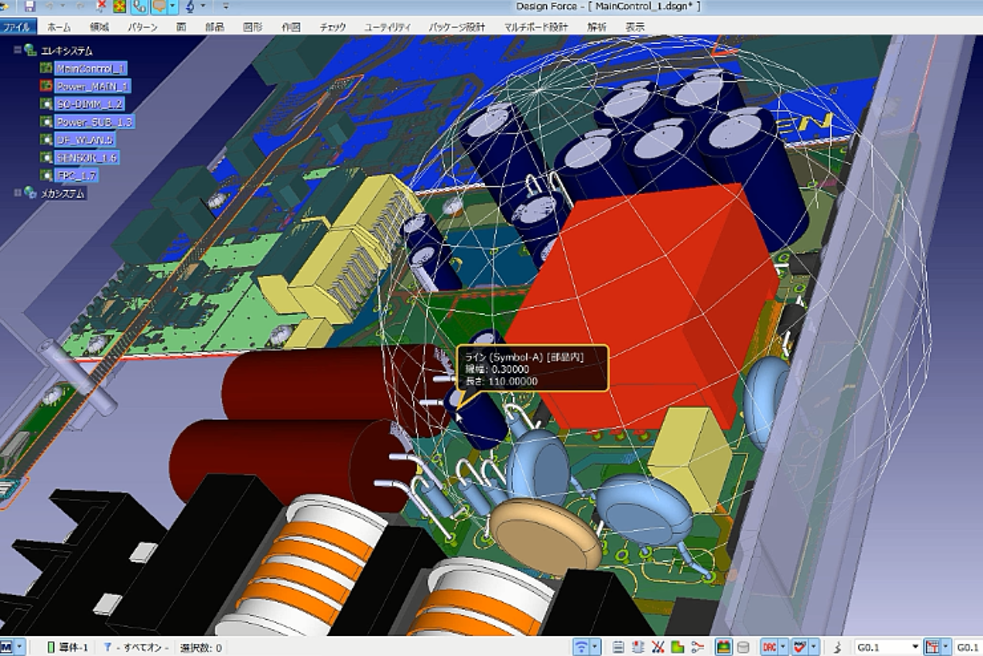

ね、スゴいでしょう?…と言いたいところですが、読者の皆さんに解っていただきたいのは見た目の洗練さではなく、その背景のところなんですよね。 |

|

と、言いますと? |

|

今でも多くの企業では、電気とメカそれぞれ別部門で設計現場が立ち上がっていて、その干渉部分である「エレメカ連携」に苦労を感じているユーザ様がたくさんいらっしゃいます。電気側もメカ側も「これはうちだけど、それはそっちでよろしく」ではなく、もはや切り離しての設計が成り立たなくなってきているんです。電気CADを活用する設計者がメカ要素も同時に検証できるので、電気設計の立場に重点を置いた検証ができるようになったということ、特にマルチボード検証では基板間の電気的、物理的な影響が判るので、今や実設計にはこういう環境がなくてはならないんですよ…というのが、この動画に籠めたメッセージなんです。 |

|

わわわっ、そうだったんですね?! すみません、グラフィックの美麗さに幻惑されてしまいました…。それで、動画に籠めた想いを伺った後ではちょっと訊きづらいんですが、このドームみたいなのが気になるんですよ。これについて、教えてもらえませんか? |

|

確かに、何をやってるところなんだろう?って気になりますよね。これもマルチボード検証ならでは機能でして、複数基板間の部品/配線でノイズ干渉の危険がある近接箇所のチェックを可能にしたんですよ。このドームの中心にノイズの発生源があって、ドームの半径内、つまりある一定の影響範囲に存在する他の基板に影響がある、というのが視覚的に解るようになっているんです。 |

|

なるほど! これは解りやすいですね。この結果を受けて、すぐに部品の再配置検討ができるわけですね。これが試作フェーズなどにズレ込んでいたら、まあどれだけの手戻りになろうことか…。 |

|

そうですね。この段階であれば、採れる選択肢は少なくないでしょう。解析主導型設計の面目躍如ですわ! |

|

急に大きく出ましたね…。まぁ、Iさんの「解析主導型設計”愛”」がよく伝わってきたということで。それで次に行きたいんですが、これはデザインレビューの強化ですね? |

|

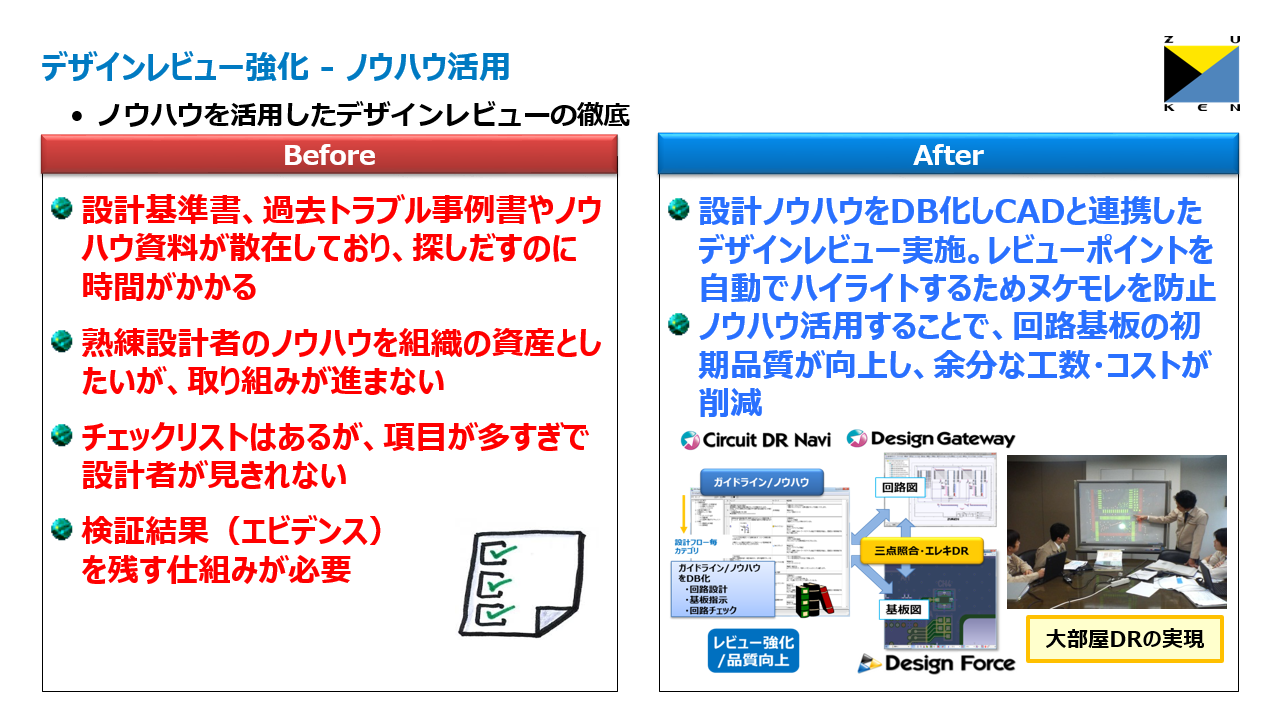

その通りです。チェックやシミュレーションといった定量的な検証ももちろんですが、デザインレビューによる定性的なチェックも有効です。ここを抜け漏れなく効率的に行えば、余計な工数やコストなどを減らせる可能性が非常に高くなるはずです。 |

|

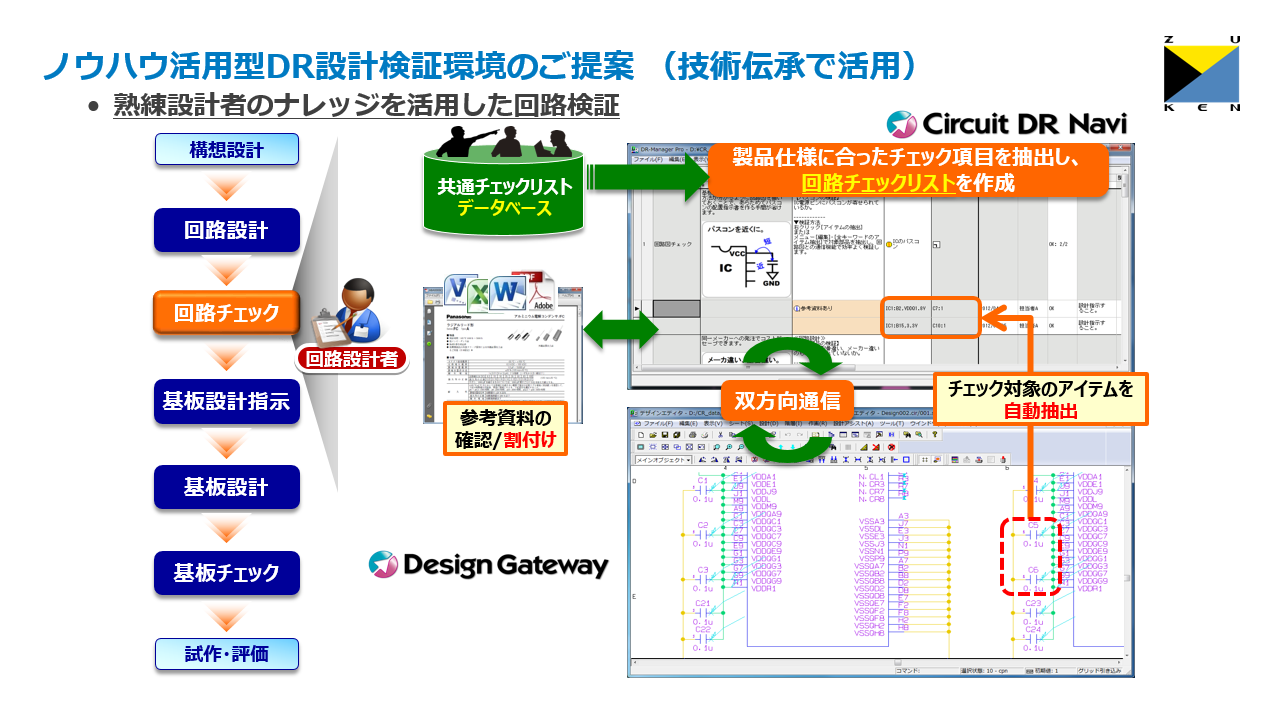

なるほど。それで、Iさんオススメの「ノウハウ活用型DR検証環境」のチャート(図7参照)を見たんですが、「熟練設計者のナレッジを活用した回路検証」とありますよね。これって、冒頭の「人的リソース不足」という課題に繋がりそうなテーマですね。 |

|

目の付けどころがいいですね。解っているかも知れませんが、「人的リソース不足」がイコール「ベテランの退職によるナレッジ伝承の途絶」ということではないんです。仮に誰も辞めなくても、IoTへの対応に迫られる中で「一人がやらなければならない仕事が多岐にわたるようになってきている」という背景があって、それを適確にサポートする仕組みとしてデザインレビューを強化しましょう、という話なんです。 |

|

いやぁ、さすが幾多のお客様とお話しされてきただけあって、説得力がありますねぇ。それで具体的に教えていただきたいんですが、えぇとベテラン設計者さんの知見を、この「共通チェックリストデータベース」ってのに入れとけばいいんですか?! |

|

すっごく簡単に言えばそうです。この仕組みのコンセプトは、「有用な情報は個人の頭の中にしまっておかず、みんなが参照して使えるようしておこう」ってことなんですよ。なお、ベテランの知見だけではなく、設計ルーチンや過去トラ、回路チェック、基板設計者への指示、CADの使い方など、様々な情報を幅広く貯め込んでいきます。全員が理解しやすい文言にしてあったり、背景を裏付ける資料があったりするとなおいいですね。 |

|

へぇぇ、Circuit DR Navi ってフトコロ広いんですねぇ。ただ、ちょっと素朴な疑問があるんですけど、ナレッジって設計業務をやればやっただけ、どんどん増えていくものなんじゃないですか? だとしたら、チェックする必要がある項目っていうのもどんどん増えていって、「設計品質は向上しても、その分時間が嵩んじゃって…」なんてことになっちゃわないんですかね? |

|

ははは、至極自然な疑問ですよね。大丈夫ですよ、チェック項目はただやみくもに増やしていくというものではありません。使用するデザインや設計フローなどに応じて整理体系立てて分類します。実際にはすべての項目を使用するわけではなく、必要に応じて使用する項目を選定しておくことができるんです。「今回は●●の設計だから、このセットを適用する」という運用を行います。 |

|

あのぉ、「整理体系立てて分類」ってことなんですけど、それってお客様側で全部やられるんですか? なんだかものすごく大変な作業ってイメージなんですけど… |

|

そこはご安心ください。「自分たちではまったくできない」なんてことはないんですが、お客様のリソースを使わなくても、図研が整理分類のお手伝いを行う構築サービスもご用意しているので、こちらを利用されるお客様も多いです。このサービスでは、お客様が普段行っているデザインレビューのチェック項目をベースに、まずは項目の分類を決めていただき、図研がその分類に従ってルールを整理する作業をお手伝いします。実際には、お客様の設計品目や難易度、フローなどに応じたチェック項目をセットとしてまとめて用意するイメージです。当然、どのパターンにも含まれる項目は、共通のチェック項目として管理できます。 |

|

それなら安心ですね。「設計対象毎のチェック項目の最適化」ともいえるこうした工程には、かなり専門的な知見が必要そうですんもんね。 |

|

そうですね、特にEMCや熱といったエンジニアリングの深い領域については、工程やそれらで活用するナレッジなどを専用コンテンツとしてご提供します。関連会社である図研テックのノウハウが動員されることも多いですね。 |

|

なるほど、解りました。今回いろんな切り口で、IoT時代の難しい電気設計環境への対応について語っていただきました。解析・検証フェーズでのさまざまな施策、ツール、サービスが、読者の皆さまのお役に立てることを期待しています。Iさん、本日はどうもありがとうございました。どんどん来るといいですね。 |

|

ファンレターが! |

|

お問い合わせですってば…。 |

ということで、ここまで3回にわたってお伝えしてきました「TECHNO-FRONTIER 2018」セッション担当者へのインタビューでしたが、読者の皆さまが現在の設計環境についてあらためて考える、そして図研にお手伝いさせていただける機会となれば幸いです。ご質問などがあれば、ぜひこちらからお願いいたします!

気になった方は、ぜひ ↓ ↓ ↓ こちらから ↓ ↓ ↓ お問い合わせください。