第54回 形骸化している目標管理

2016年02月18日株式会社RDPi 代表取締役 石橋 良造

「方針管理」「目標管理」は、多くの開発現場で重要視しているにもかかわらず、形骸化されうまく機能していないことがあります。そこで今回は良く使われるKPIなどのキーワード解説も含めて、目標管理の仕組みについて考えます。

開発現場には効率や生産性向上のための様々な仕組みが存在します。人、物、設備、費用などを品目や工程別に把握、分析する原価管理や、不具合やトラブルなどを部品、製品、工程別に把握、分析する品質管理の仕組みをはじめとして、実際の現場作業時間を計測して改善を行ったり、作業現場の映像を撮ってムリ、ムダ、ムラを分析し削減するというような作業分析にもとづいた仕組みも多くのメーカーで定着しています。

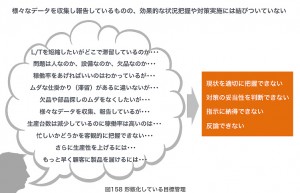

しかし、多くの開発現場で重要視しているにもかかわらず、うまく機能していない仕組みがあります。方針管理や目標管理です。KPI や CSF といったキーワードで運用されているところも多いと思いますが、基本は、経営トップが年度方針を立て下部組織に展開することでそれぞれの組織が数値目標を設定し、その達成を管理するという仕組みなのですが、次のような問題が常態化しているところが多いのが現実です。

・トップダウンで現実味のない目標設定が行われ、現場はその実行と責任を押しつけられる。

・会議では目標値を達成したかどうかだけが議論され、その理由や背景、前提などは無視される。

・現場は責められることを避けるために、データを操作したり隠したりすることに労力を使う。

・報告のため、あるいは、決まったことだからという理由から人手をかけて多くのデータを収集しているものの、分析と活用は後回しになっている。

・新しい仕組みが導入されたり、課題が見つかるたびに管理指標が増え形骸化が進む。

このような状況下では、管理指標を明確にした目標管理が行われているように見えていても、現場で起こっていることを正しく把握することも、実施する対策が妥当なものかどうかを判断することもできないため、会議は表面的、形式的なものになってしまい、開発管理のレベルが向上することはありません。そもそも、会議に参加している管理職やリーダーに納得感がない目標管理がうまくいくはずがありません。

そこで今回は、よく使われる KPI などのキーワードの解説も含めて、目標管理の仕組みについて考えたいと思います。

KPI による管理の枠組み

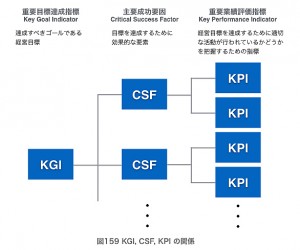

KPI は Key Performance Indicator の略で、重要業績評価指標や主要業績評価指標とよばれています。KPI という単語ははよく使われているものの、KPI を使った管理の枠組みを理解しないままに、単に目標管理のために設定した管理指標くらいの意味合いで使われていることが多いようなので、最初に KPI による管理の仕組みを解説しておきたいと思います。

KPI とは、経営目標を達成するために適切な活動が行われているかどうかを把握するための指標です。したがって、まずは達成すべきゴールである経営目標が明確で数値化されている必要があります。これを KGI(Key Goal Indicator, 重要目標達成指標)といいます。現在のビジネス状況下においてもっとも重要なことに絞り込むことが大切です。

達成すべき目標値である KGI が決まれば、その目標達成に大きく寄与する要因を特定するのが次のステップです。つまり、どんなことに力を注げば効果的に目標を達成することができるかを特定するということです。これを CSF(Critical Success Factor, 主要成功要因)とよんでいます。これも大切なのは重要な方策を選別し特定することです。

英略語を並べているので難しく感じるところがあるかもしれませんが、重要なのは、ゴール(KGI)を達成するために、日常の活動が正しく行われているかどうかを確認するための指標が KPI だということです。したがって、マネジメントの仕組みとして大切なことは、KPI を正しく測定、分析し、適切なアクションに結びつけることです。

KPI による実践的マネジメント

それでは、実際に KPI を使ってどのようなマネジメントを行うのかを解説しましょう。指標間のロジックを明確にすることが適切な運用の大前提です。

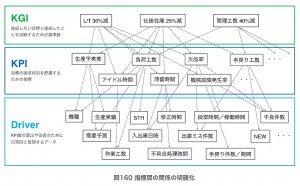

ある事業所のトップが、生産におけるリードタイム(以下、LT)短縮が最優先課題であり、同時に間接費用削減も進める必要があると判断し、LT 30% 削減、間接工数 30% 削減を経営目標に設定したとしましょう。この場合、この2つの指標が KGI となります。

そして、LT と間接工数に影響している事柄を調査、分析した結果、次のようなことがわかりました。

・顧客の納期要求に答えるために、先行手配、先行生産を行っているのだが、実績とのギャップがあり仕掛かり在庫となって滞留している。

・保守のため加工機が停止している時間が必要というが、停止時間の実態は把握できず妥当性も判断できない。

・多くの工程で欠品があって作業を開始できないという声が上がっているが、その実態や影響は把握できていない。

・トラブル発生時の作業分析や工数分析は行っているが、通常作業の総合的な分析は行っていないため、適切な人員配置かどうかを判断できない。

このように、LT と間接工数に関係がありそうな要因がわかったので、それを指標化します。これが KPI(正しくは KPI 候補)となります。この場合であれば、生産予実差、直間工数比率、欠品率、装置停止時間などが考えられます。

最初の段階で目標(KGI)に関係する主要要因(CSF)を明確にするのは難しいため、このように、まずは KPI 候補をリストアップして実際にデータをとり、その上で適切な KPI を選別するのが現実的です。

次にやることは、KPI を算出するために必要となるデータや、KPI の値を左右する要因のリストアップです。たとえば、直間工数比率を算出するには、各生産工程における作業を直接作業と間接作業に分類した上で、それぞれの作業時間が必要になります。装置停止時間であれば詳細な稼働記録が必要になります。これらは、生産工程や装置によってデータが違う可能性があるので、個別に特定する必要があります。

また、欠品率は生産工程によって違いがあるのはもちろんですが、部品(品種)や製品によっても違う傾向がある可能性がありますし、先行手配のやり方にも影響を受けます。このように、影響を及ぼす可能性がある要因(データ)も洗い出します。

KPI を算出するために必要な要因(データ)や影響を及ぼす要因(データ)をドライバーとよびます。KPI の実践で重要なのは、KGI, KPI, ドライバーの相互の関係を明確にするということです。これが、KPI 実践のポイントである指標間のロジックを明確にするということです。目標管理を形骸化させないためめの大前提は、指標間のロジックが明確で、関係者で共有できていることなのです。

KPI によるマネジメントの実際

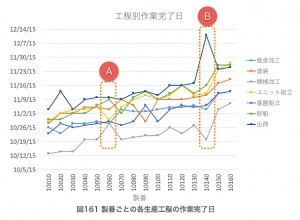

それでは前述の例を使って、KPI を使ってどのようなマネジメントを行うのかを紹介したいと思います。KGI は LT 30% 削減ですから、まずは LT がどうなっているのかを把握できるようになっている必要があります。

これはある生産ラインで、製番ごとに実際に各生産工程が完了した日をプロットしたものです。この生産ラインは多品種少量生産であるもの、生産開始から出荷までの LT は3週間として計画されています。計画通りであれば、それぞれの完了日は平行線上になるはずですが、実際にはかなりばらついています。Aのように最初の工程の作業完了が遅れてしまったことで、その後のすべての工程が通常よりもかなり短期間で作業することになっていたり、Bのように計画よりも早く生産開始しているにもかかわらず出荷は計画よりも遅くなっており余分な滞留を生じたりしていることがわかります。

さらにこれらのバラツキの原因のひとつは機械加工の着手遅れや納期遅れであることがわかります。機械加工は複数台の加工機を使った部品製作工程であり、LT に影響する要因には、加工機の稼働状況、材料欠品、品番(部品種)、内外製などがあります。さらにこの現場では、短納期要求に答えてユニット組立などの後工程に間に合わせるために先行生産を行っていることも LT に影響する要因となっています。これらの要因を指標化したものが機械加工における KPI 候補となるわけですが、現場ヒアリングにより影響が大きなものは加工機の稼働率と部品の在庫時間であり、これらを KPI としました。

故障やトラブルにより加工機が止まることはもっとも LT への影響が大きいため、加工機の稼働率は KPI として外せません。また、先行生産の予測が外れると、先行生産のために本当に必要な部品加工が後回しになるだけでなく、加工した部品はすぐには使われることなく倉庫に保管されたままになり倉庫の稼働率(在庫回転率)を下げることになります。つまり、部品の在庫時間は先行生産の影響を把握するための指標であり、KPI に設定しました。

それでは、機械加工の KPI がどのようになっているのかを紹介しましょう。図は3種類ある加工機の稼働率です。このグラフを見ると、加工機による稼働率の違いがあることに加えて、3種類とも日によって同じようにバラツキがあることがわかります。したがって、LT の KGI を達成するためには、稼働率が低い加工機の原因と、日によるバラツキの原因を解明して対処する必要があります。

このように KPI を把握、分析して必要なアクションをとることが、KPI によるマネジメントの基本です。ちなみに、この場合、3〜4日周期で稼働率が落ちており原因を調査したところ、稼働率を上げるために工具交換なしで加工できる部品を前倒しで加工しており、工具交換が3〜4日ごとになっていることがわかりました。加工機の稼働率を上げるための現場なりの判断なのですが、これが必要部品の完成を遅らせたり、部品在庫を増やして後工程の作業着手に悪影響を与えてしまっているのでした。

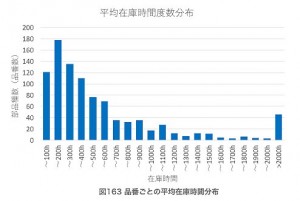

機械加工工程の KPI として、機械加工工程における品番ごとの平均在庫時間を追加しました。図はある月における平均在庫時間ごとの品番の度数分布です。これを見ると、全体の 20% の品番が 100 時間以上 200 時間未満の在庫時間となっていることがわかります。4〜8日間保管されているわけです。さらに、500 時間(20 日)以上保管されている品番は 40% 以上あり、2000 時間(85日)以上のものも 5% 程度あります。

稼働率を上げるための先行生産なのですが、その予測精度が低いということです。予測精度を上げる仕組みを整備することが本質ですが簡単ではないため、まずは、KPI として稼働率と在庫時間との両方に注目しながら先行生産をコントロールすることにしました。

このように、KPI は KGI との関係が明確になっていることと、KPI に影響する要因を洗い出して、制約条件や負の相関にも注意を払う必要があります。そうしないと、KPI として設定した指標を満足できる値にすることが目的になってしまい、KGI への影響を考慮しないことになりますし、単純に特定の KPI の数字のつじつま合わせに終始して、現場で起きていることが見えなくなってしまう可能性があります。

少々長くなってしまいましたが、いかがだったでしょうか? KPI という言葉を使っていなくても、どこの組織でも管理指標を決めて目標達成に向けた進捗管理を行っていると思います。ただ、当たり前だからこそ習慣となってしまい、問題の本質を把握し考えることを忘れていたり、現場で起きていることに注視していなかったりしているかもしれません。この機会にぜひ振り返ってみてほしいと思います。

今回も最後まで読んでいただきありがとうございました。

●執筆者プロフィール 石橋 良造

日本ヒューレット・パッカード (HP) に入社し、R&D 部門で半導体計測システムの開発に従事した後、設計・製造改革プロジェクトに参加。ここで、HP 全社を巻き込んだ PLM システムの開発や、石川賞を受賞した製品開発の仕組み作りを行い、その経験をもとに 80 社以上に対して開発プロセス革新やプロジェクト管理のコンサルティングを実施。

コンサルティングを続ける中で、より良い改革のためには個人の意識改革も合わせて実施する必要があるとの思いが強くなり、独立して株式会社 RDPi を設立した後、北京オリンピックで石井慧を金メダルに導いた(株) チームフローのコーチ養成コース、および、一般社団法人 日本ポジティブ心理学協会の公式プラクティショナー・コースを修了し、個人のやる気を引き出す技術の開発と、開発プロセスやプロジェクト管理の仕組み改革とを融合した改善活動を続けている。

●株式会社 RDPi :http://www.rdpi.jp/

●メトリクス管理ウェブ : http://www.metrics.jp/

●Email : ishibashi@rdpi.jp

●ブログ : http://ameblo.jp/iryozo/entrylist.html

●facebook : やる気の技術 仕組みと意識を変える RDPi

※石橋氏の過去記事一覧はコチラ