【第3回】 製造設計の脱属人化!FPC製造もシステムで最適化しませんか?

2023年08月01日Club-Z読者の皆さま、こんにちは。

スマートフォン、スマートウオッチやウエアラブル機器の普及によりFPC基板の需要は大きく拡大しました。最近では医療機器や自動車などへの採用が増えており、FPC製造メーカー様では、製品力、製品品質の向上に加えて、品目の拡大やコストダウン、納期短縮による競争力強化 などを進める必要に迫られているのではないでしょうか。

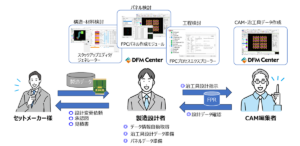

FPC製造メーカー様では製造設計部門において、セットメーカー様からの製造依頼に対して、見積の提出や設計変更依頼などの作業を ベテラン設計者の経験やスキルに頼っており、CAM編集者への指示もMicrosoft Excelなどで作成した書類で行われているため、短時間での業務遂行に大変苦労されていると伺います。

また、基板設計側から提供されるさまざまなデータの内容を確認するのに、CAM編集者がデータを取り込み、各種の調整も実施する必要があることからタイムラグが発生しているとも伺います。

今回は、FPC製造でのベテラン設計者依存からの脱却、および製造設計とCAM編集をデジタルデータで連携させ競争力強化を図る取り組み、さらには基板設計からの提供データもデジタルで受け取れることで、基板構成構築などのタイムラグがなくなる効率化についてご紹介します 。

【FPC製造メーカー様が抱えている課題】

図研では、設計CADシステムからインテリジェントデータ (*1.)を出力する際に機密情報を除くことができ、製造準備システムでの取り込み/材料・構造/パネリング/製造工程設計ができます。

また、製造準備段階で製造設計業務を効率化するツールをリリースしており、製造設計業務とCAM編集業務、さらには基板設計から製造設計、CAM編集までをワンストップにすることもできます。

設計CADシステムからインテリジェントデータ出力

設計CADシステム Design Forceでは、設計データをFPR (DFM Centerのデータファイル) やODB++で保存することができます。保存時に部品を分解するなどのオプションを用意しており、セットメーカー様はノウハウや機密情報を除いたデータでリリースすることができます。

データにはネット情報、面、パッドなどは残っているので、製造メーカー様側では受け入れ確認やデータの整形化作業を省力化できます。CAM編集にかかるコストの削減は、セットメーカー様と製造メーカー様の双方にメリットがあるのではないでしょうか。

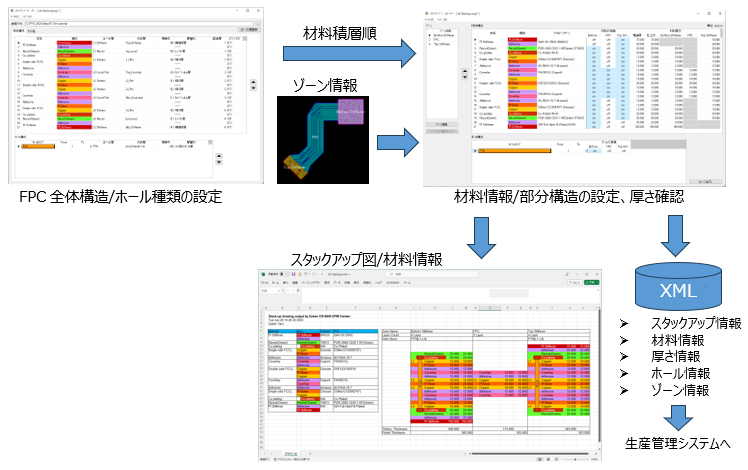

複雑なスタックアップ構造を簡単に設定

FPC基板は、片面の回路を持つ単層のものから、両面の回路を持つ二層、さらにはそれ以上の多層の構造まで、さまざまな組み合わせがあります。また、銅箔を保護するためのカバーフィルム、部品を実装するための補強板、電磁ノイズや干渉から保護するためのシールドフィルム/ペーストなど多くの材料を貼り合わせるケースが多く、構造も複雑です。

また、FPCの基板厚は、お客様の要求や組み込まれる機器に応じて調整されます。このため、多くの資材情報を検索し、適切な材料を選択する必要があります。

スタックアップエディタ・ジェネレーターは、このような複雑なスタックアップ構造を簡単に設定するためのツールです。操作性が高く、スタックアップ情報を入力することで、材料の割り当てや基板厚の確認、異なる構造を持つゾーンと設計データとの突合せなどを行うことができます。

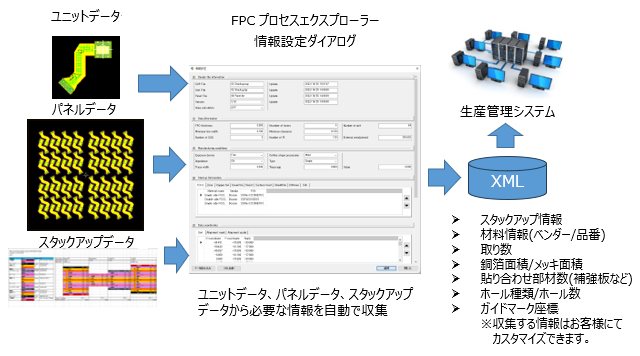

さらに、設定されたスタックアップ情報は、Microsoft Excel形式のスタックアップ図の自動生成やXML形式のファイルを用いた生産管理システムへの情報引き渡しのために使用され、また FPC基板の製造工程検討作業の際に参照されます。

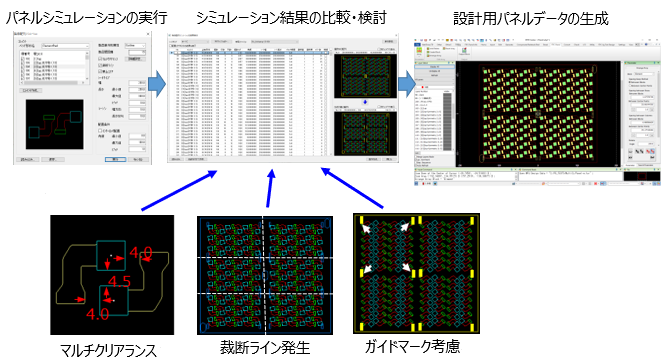

複数のバリエーションから最適なパネリングを選定可能

FPCは、一般的なプリント基板と比べて製造コストが高い傾向にあります。また、製造設備の条件や製造のしやすさなどを考慮する必要があり、そのため、より効率のよいパネリングが求められます 。

FPCの製造に最適なパネリングを行うことで、FPCの余白部分を最小限にする ことができ、材料コストを抑えることができます。また、FPCのパネリング方法は、製造条件や仕様、製造工場の生産設備や技術力によっても異なるため、パネリングを決定する場合には、FPCの製造プロセスや製造条件について専門的な知識を持つ技術者が検討する必要があります。

DFM Centerのパネリング機能は、製品の外形間のクリアランスや貼り合わせる材料同士のクリアランスなどの制約条件を考慮したシミュレーションを行います。このシミュレーションは、設計者が手作業で行っていたパネリング作業を自動化し、正確性と効率性を向上させるために欠かせない機能の一つです。

最適なパネリングを導き出すためには、設計者が製品の制約条件や製造プロセスに合わせてシミュレーション結果を分析する必要がありますが、DFM Centerでのパネリングのシミュレーション結果は、複数のバリエーションが生成されるので、設計者が視覚的に確認し、比較することができます。

また、パネリングシミュレーションでは、製造ルールや制約条件だけでなく、製造工程に必要なガイドマークなども考慮されます。

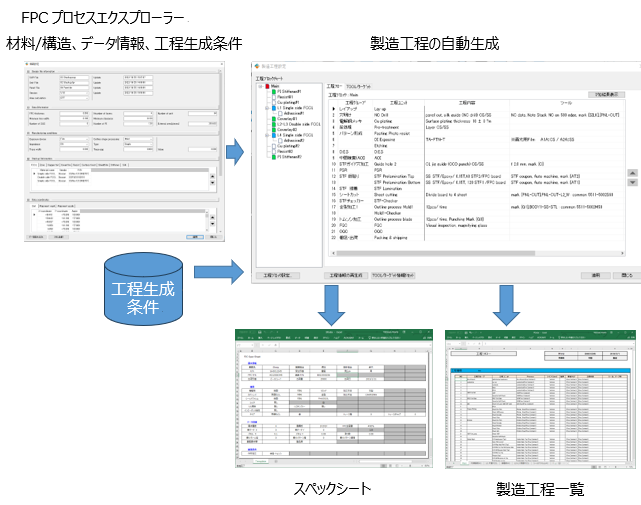

最適な製造工程を、形式化されたスキルや知識から生成

FPCの製造工程は、製品の構成や構造、各製造設備の条件、データの状態に基づいて決定する必要があります。さらに、使用する製造機器の制約やデータの状態によっては、同じ構成のFPCでも製造工程が異なる場合があります。

製造工程生成機能は、設計者のスキルや経験を形式知化して定義し、これらの条件を自動的に判断してFPCを構成する部材すべての製造工程を生成することができます。そのため設計者が手作業で工程を決定する時間と手間を削減するだけでなく、個人 のスキルや経験に頼らずに設計でき、製造品目の拡大や納期短縮による競争力強化を図れます。

また生成された製造工程は、設計者が編集することも可能です。編集することで、設計者が自らの経験や知識を加え、より効率的かつ最適な製造工程を実現することができます。製造工程生成機能 によって、設計者はより高度な作業に専念することができ、製造工程の煩雑な作業から解放されます。

設計データから製造に必要な情報を自動的に取得することで、手作業での確認や情報入力作業を省力化し、作業の効率化や精度向上を図れます。

取得した情報は製造工程の生成時に参照されるため、製品に対する最適な製造工程を生成し、生産プロセスの品質向上や生産効率の向上に貢献します。例えば、製品内のホール径が小さく、ドリルマシンでは加工できない場合、レーザードリルの工程を適用するなど、製品の状態から工程を自動的に判断することができます。

さらに、取得した情報はXML形式で出力することができるため、生産管理システムなど他のシステムとのデータ連携が容易になります。これによって、生産プロセス全体を一元管理することができ、生産ラインの最適化や生産計画の立案などに役立ちます。

設計変更前の情報と差異を比較できる機能があり、設計変更後に生じる製造工程の変更点を確認することができます 。

FPC製造設計業務のシステム化のまとめ

いかがだったでしょうか。ご紹介したように、FPCの製造設計からCAM編集までをワンストップに行うことで、製造設計の効率化と正確性を向上させることができます。 また、デジタルデータを使用することで、製造設計とCAM編集だけでなく、基板設計との情報のやり取りがスムーズになり、ヒューマンエラーのリスクも低減できます。

FPCの製造設計には各社ノウハウがあり、豊富な経験を要するため、属人化からの脱却ができないでいるかもしれません。しかし、今後少子化による労働人口減少が進むことも避けられないことを考えると、待ったなしといえます。 今こそ、製造設計とCAM編集をデジタルデータで連携させることで、属人化から脱却し、競争力を強化する決断が求められるのではないでしょうか。

貴社もFPC製造設計業務のシステム化に取り組んでみませんか?